La sinterización del óxido de circonio requiere unas condiciones de alta temperatura precisas y estables para conseguir unas propiedades óptimas del material.Los elementos calefactores preferidos para este proceso son el carburo de silicio (SiC) y el disiliciuro de molibdeno (MoSi2) debido a su estabilidad a altas temperaturas, compatibilidad química y durabilidad.Estos elementos garantizan una distribución uniforme del calor y mantienen la precisión de ±1℃ necesaria para obtener resultados de sinterización uniformes.Los hornos avanzados incorporan sistemas de control PID, programas de sinterización rápidos y funciones de seguridad para satisfacer los exigentes requisitos de las restauraciones dentales y otras aplicaciones de alta precisión.

Explicación de los puntos clave:

-

Elementos calefactores preferidos

-

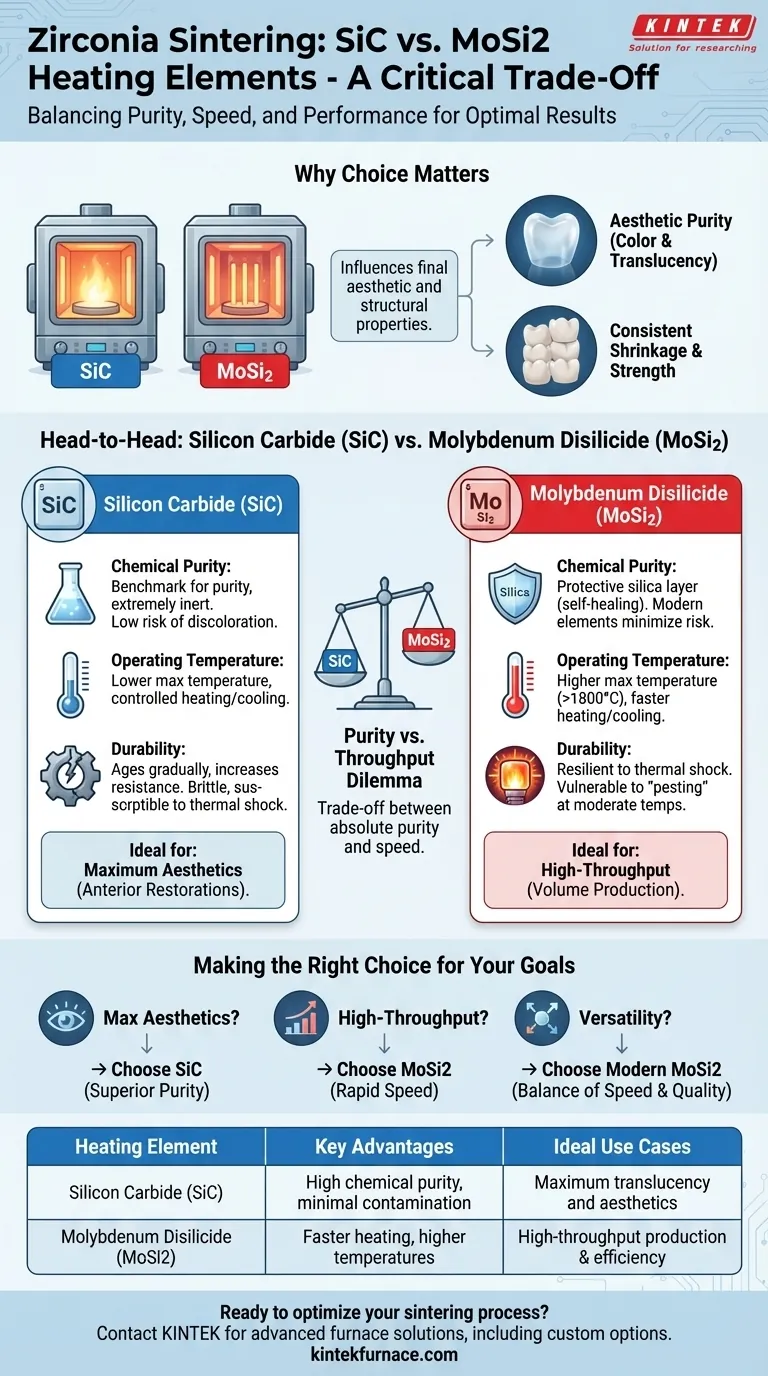

Carburo de silicio (SiC):

- Soporta temperaturas de hasta 1600°C, ideal para la sinterización de óxido de circonio.

- Químicamente inerte, evita la contaminación de la zirconia.

- Proporciona una distribución uniforme del calor para una sinterización uniforme.

-

Disilicida de molibdeno (MoSi2):

- Funciona eficazmente a temperaturas de hasta 1800°C.

- Resistente a la oxidación, lo que garantiza su durabilidad a largo plazo.

- Se utiliza en hornos dentales de alta pureza para una sinterización sin contaminación.

-

Carburo de silicio (SiC):

-

Características críticas de un Horno de sinterización de óxido de circonio

-

Control preciso de la temperatura:

- Los sistemas PID mantienen una precisión de ±1℃ para propiedades de material consistentes.

-

Programas de sinterización rápida:

- Algunos hornos completan la sinterización en 65 minutos, mejorando la eficiencia.

-

Interfaz fácil de usar:

- Las pantallas táctiles de 7 pulgadas simplifican la programación y la supervisión.

-

Seguridad y fiabilidad:

- Funciones de protección contra sobretemperatura y recuperación en caso de interrupción del suministro eléctrico.

-

Control preciso de la temperatura:

-

Por qué los elementos de nicromo son menos comunes

- Aunque el nicromo ofrece estabilidad y durabilidad, su temperatura máxima de funcionamiento (~1200°C) es insuficiente para la sinterización de la zirconia, que normalmente requiere 1400-1600°C.

-

Impacto en la calidad de la restauración

-

Los elementos calefactores de alta calidad garantizan:

- Densidad y resistencia:El calentamiento uniforme evita la formación de huecos o puntos débiles.

- Acabado estético:Las temperaturas constantes evitan la decoloración.

- La experiencia del técnico y la calibración del horno son igualmente cruciales.

-

Los elementos calefactores de alta calidad garantizan:

-

Aplicaciones más allá del óxido de circonio

-

Algunos hornos pueden sinterizar otras cerámicas (por ejemplo, alúmina), pero la compatibilidad depende de:

- Capacidad de temperatura máxima.

- Control de la atmósfera (por ejemplo, materiales sensibles a la oxidación).

-

Algunos hornos pueden sinterizar otras cerámicas (por ejemplo, alúmina), pero la compatibilidad depende de:

Estos elementos y diseños de hornos reflejan el equilibrio entre rendimiento, precisión y longevidad que requieren los laboratorios dentales y los entornos industriales.

Tabla resumen:

| Elemento calefactor | Temperatura máxima | Principales ventajas |

|---|---|---|

| Carburo de silicio (SiC) | 1600°C | Químicamente inerte, distribución uniforme del calor |

| Disilicida de molibdeno (MoSi2) | 1800°C | Sinterización de alta pureza resistente a la oxidación |

| Nicromo | ~1200°C | Insuficiente para la sinterización de óxido de circonio |

Mejore su proceso de sinterización de óxido de circonio con las avanzadas soluciones de hornos de alta temperatura de KINTEK.Nuestros elementos calefactores diseñados con precisión, que incluyen carburo de silicio (SiC) y disiliciuro de molibdeno (MoSi2), garantizan una distribución uniforme del calor y una durabilidad a largo plazo para restauraciones dentales impecables.Gracias a nuestro departamento interno de I+D y a nuestra gran capacidad de personalización, adaptamos las soluciones a sus necesidades exactas. Póngase en contacto con nosotros para hablar de cómo podemos mejorar la eficacia y la calidad de los resultados de su laboratorio.

Productos que podría estar buscando:

Elementos calefactores de carburo de silicio de alto rendimiento

Descubra los elementos calefactores duraderos de disiliciuro de molibdeno

Vea los hornos de prensado en caliente al vacío para sinterización avanzada

Vea las ventanas de observación de alto vacío para la supervisión de procesos

Válvulas de vacío de acero inoxidable para un control fiable del sistema

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores