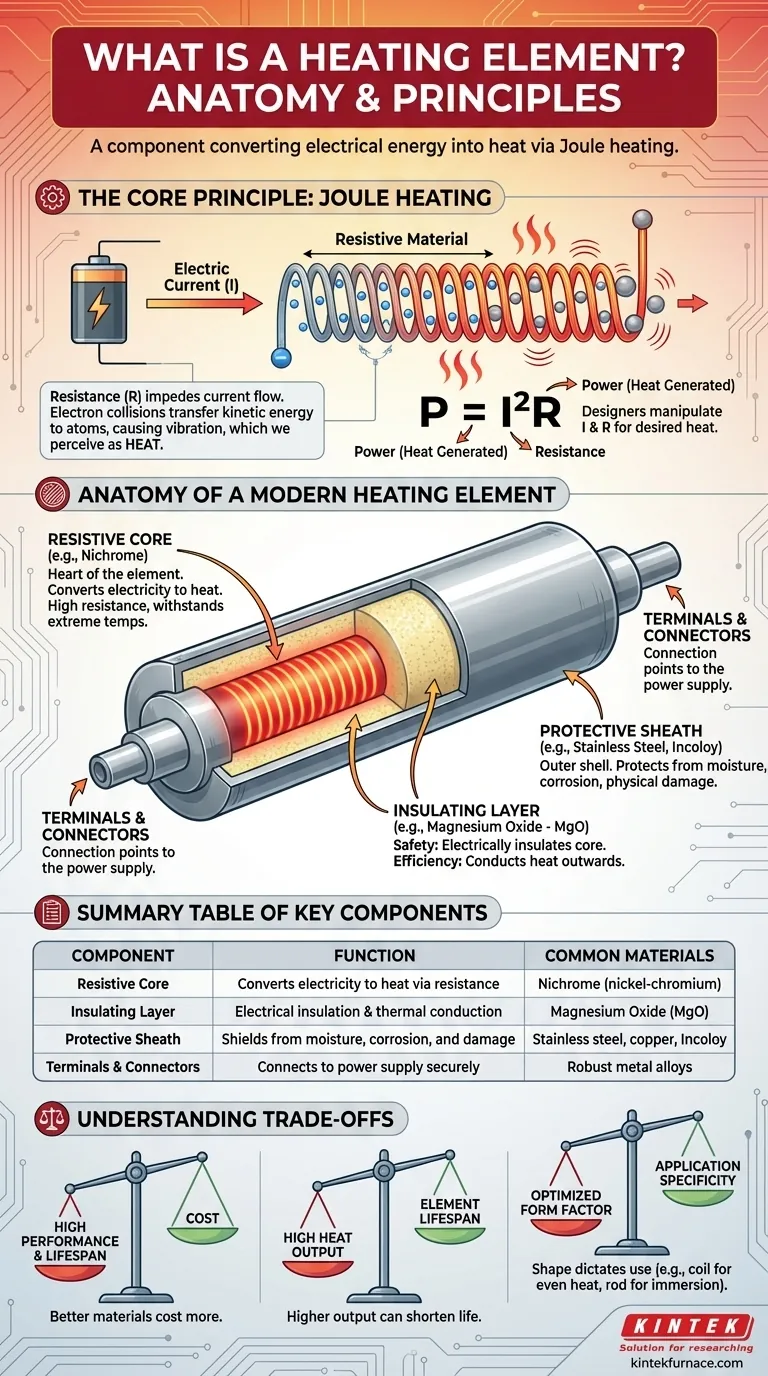

En resumen, un elemento calefactor es un componente diseñado específicamente para convertir la energía eléctrica en calor. Esta transformación ocurre a través de un principio conocido como calentamiento Joule, donde la resistencia natural del material a la corriente eléctrica genera energía térmica. Un elemento completo es más que un simple cable; es un sistema cuidadosamente ensamblado que incluye un núcleo resistivo, aislamiento eléctrico y una carcasa exterior protectora.

La clave es que un elemento calefactor no es meramente un material que se calienta, sino un sistema diseñado. Su eficacia y seguridad dependen de la interacción precisa entre su núcleo conductor, su capa aislante y su revestimiento protector.

El Principio Fundamental: Cómo Funciona el Calentamiento Joule

Para entender un elemento calefactor, primero debe comprender el proceso fundamental que lo hace funcionar. Este proceso, llamado calentamiento Joule o resistivo, es el uso deliberado de la resistencia eléctrica.

De la Electricidad al Calor

Cuando una corriente eléctrica fluye a través de cualquier conductor, los electrones en movimiento chocan con los átomos que componen el material. Estas interacciones no son perfectamente suaves.

El Papel de la Resistencia

La resistencia es la propiedad de un material que impide el flujo de corriente eléctrica. En un elemento calefactor, se elige intencionalmente un material con alta resistencia.

Estas colisiones transfieren energía cinética de los electrones a los átomos, lo que hace que los átomos vibren con mayor intensidad. Esta mayor vibración atómica es lo que percibimos como calor.

La Fórmula para la Generación de Calor

Esta relación se describe mediante la primera ley de Joule, a menudo expresada como P = I²R. Esto significa que el calor generado (Potencia, P) es directamente proporcional a la resistencia (R) y al cuadrado de la corriente (I). Los diseñadores manipulan estos factores para producir la cantidad de calor deseada.

Anatomía de un Elemento Calefactor Moderno

Un elemento calefactor funcional es una estructura compuesta donde cada componente cumple un propósito crítico para la seguridad, la eficiencia y la durabilidad.

El Núcleo Resistivo

Este es el corazón del elemento. Suele ser un cable o cinta hecho de una aleación especializada, como el Nicrom (níquel-cromo), que se selecciona por su alta resistencia eléctrica y su capacidad para soportar temperaturas extremas sin oxidarse ni fundirse. Su única función es calentarse cuando la electricidad pasa a través de él.

La Capa Aislante

Rodeando el núcleo resistivo hay una capa de material dieléctrico. Una elección común es el polvo de Óxido de Magnesio (MgO), que se compacta firmemente alrededor del núcleo. Esta capa tiene dos funciones vitales:

- Seguridad: Aísla eléctricamente el núcleo caliente, evitando que la corriente provoque un cortocircuito en la carcasa exterior del elemento.

- Eficiencia: Es un excelente conductor térmico, asegurando que el calor generado en el núcleo se transfiera eficientemente hacia el exterior en lugar de perderse.

La Vaina Protectora

La vaina es la carcasa exterior del elemento, que encierra el núcleo y el aislamiento. Protege los componentes internos de la humedad, la corrosión y los daños físicos. El material de la vaina se elige en función de la aplicación, como acero inoxidable o cobre para calentadores de agua o Incoloy para procesos industriales de alta temperatura.

Terminales y Conectores

Estos son los puntos de conexión prácticos. Son conductores o terminales metálicos robustos que permiten que el elemento calefactor se conecte de forma segura a la fuente de alimentación principal del aparato o sistema.

Comprendiendo las Compensaciones

El diseño de un elemento calefactor es un equilibrio de factores contrapuestos. Comprender estas compensaciones es clave para apreciar por qué están diseñados para tareas específicas.

Selección de Materiales vs. Costo

Las aleaciones de alto rendimiento que pueden operar a temperaturas muy elevadas durante miles de horas son significativamente más caras que los materiales más simples. La elección del núcleo resistivo y la vaina es una compensación directa entre el rendimiento requerido, la vida útil y el costo final del producto.

Potencia Calorífica vs. Vida Útil del Elemento

Generar más calor requiere pasar más corriente a través del elemento o usar un material de mayor resistencia. Ambas acciones aumentan el estrés térmico y eléctrico en los componentes, lo que puede acortar la vida útil del elemento. Los ciclos de calentamiento agresivos pueden provocar fallos prematuros.

Factor de Forma vs. Aplicación

La forma de un elemento, ya sea una varilla recta, una bobina o una tira plana, es fundamental para el rendimiento. Un elemento en espiral en un horno proporciona calor uniforme sobre un área grande, mientras que un elemento recto y rígido es ideal para la inmersión en un líquido. Usar la forma incorrecta para el trabajo resulta en un calentamiento ineficiente y posibles puntos calientes que pueden dañar el elemento.

Cómo el Diseño Dicta la Aplicación

La combinación específica de materiales, tamaño y forma determina el caso de uso ideal de un elemento. El diseño final siempre se adapta a un objetivo específico.

- Si su enfoque principal es el calentamiento rápido de aire a alta temperatura: El diseño prioriza un núcleo resistivo con un punto de fusión muy alto y una resistencia superior a la oxidación, a menudo con aletas unidas a la vaina para irradiar el calor de manera efectiva.

- Si su enfoque principal es el calentamiento uniforme de la superficie: El diseño enfatiza el factor de forma del elemento, dándole la forma de una bobina o patrón preciso para asegurar una distribución uniforme del calor en una placa o superficie.

- Si su enfoque principal es la seguridad en un ambiente líquido: El diseño se centra en una vaina sin costuras y resistente a la corrosión y una capa aislante de alta integridad para evitar cualquier fuga eléctrica en el líquido.

Al comprender estos componentes individuales, se ve el elemento calefactor no como una pieza simple, sino como un dispositivo sofisticado diseñado para un control térmico preciso y fiable.

Tabla Resumen:

| Componente | Función | Materiales Comunes |

|---|---|---|

| Núcleo Resistivo | Convierte la electricidad en calor mediante resistencia | Nicrom (níquel-cromo) |

| Capa Aislante | Proporciona aislamiento eléctrico y conducción térmica | Óxido de Magnesio (MgO) |

| Vaina Protectora | Protege de la humedad, la corrosión y los daños | Acero inoxidable, cobre, Incoloy |

| Terminales y Conectores | Conecta de forma segura a la fuente de alimentación | Aleaciones metálicas robustas |

¿Necesita una solución de calefacción personalizada para su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar sus procesos térmicos con equipos fiables y adaptados.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas