En el procesamiento de materiales a alta temperatura, un horno rotatorio es un equipo especializado diseñado para el tratamiento continuo de materiales sueltos y granulares. Consiste en un tubo cilíndrico largo que gira sobre su eje mientras está ligeramente inclinado, lo que utiliza la gravedad y el movimiento para mezclar y transportar materiales desde una entrada a una salida, asegurando un calentamiento excepcionalmente uniforme.

El propósito principal de un horno rotatorio no es solo calentar material, sino hacerlo de forma continua y uniforme. Su diseño giratorio e inclinado está diseñado para voltear y mezclar sólidos a granel a medida que se mueven a través del horno, garantizando un procesamiento consistente que es imposible de lograr en un sistema estático.

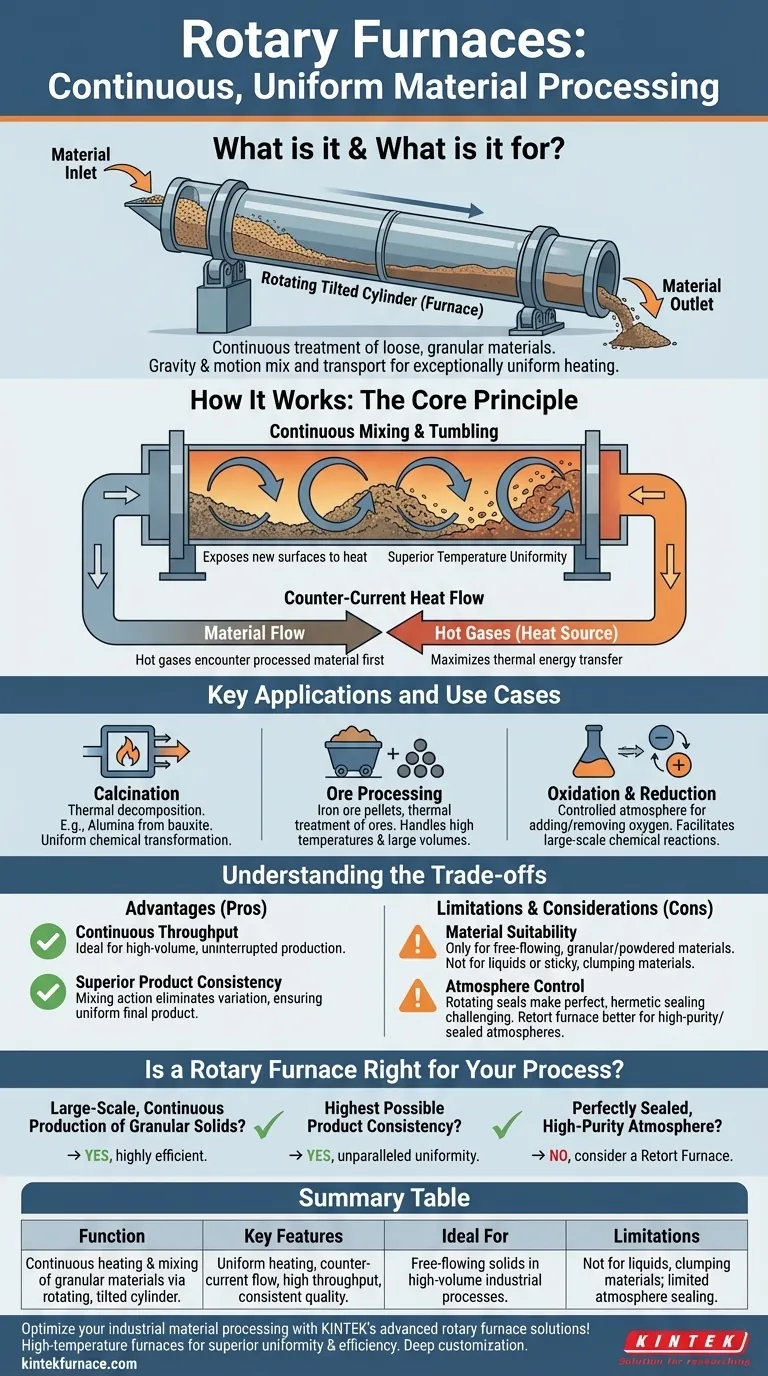

El Principio Fundamental: Cómo Funciona un Horno Rotatorio

La eficacia de un horno rotatorio proviene de su diseño mecánico simple pero potente. La sinergia entre rotación, inclinación y flujo de calor crea un entorno de procesamiento altamente eficiente.

El Cilindro Giratorio e Inclinado

El horno es esencialmente un tubo grande en forma de barril que gira lentamente alrededor de su eje longitudinal.

Este cilindro se instala en un ligero ángulo con respecto a la horizontal. Esta inclinación es crítica, ya que asegura que el material alimentado en el extremo superior viajará gradualmente hacia el extremo inferior a medida que el horno gira.

El Beneficio de la Mezcla Continua

A medida que el cilindro gira, el material en su interior se levanta y se voltea continuamente. Esta acción, similar a la ropa en una secadora, expone constantemente nuevas superficies a la fuente de calor.

Este movimiento de volteo es la clave para lograr una uniformidad de temperatura superior. Evita los puntos calientes y asegura que cada partícula se someta al mismo tratamiento térmico, lo que lleva a un producto final altamente consistente.

Flujo de Calor a Contracorriente

En la mayoría de los diseños, el calor se suministra mediante gases calientes que fluyen en dirección opuesta al material. Esto se conoce como flujo a contracorriente.

Este método es muy eficiente. Los gases más calientes encuentran el material más procesado cerca del extremo de descarga, mientras que los gases de salida más fríos precalientan el material fresco en la entrada, maximizando la transferencia de energía térmica.

Aplicaciones Clave y Casos de Uso

El diseño de un horno rotatorio lo hace ideal para procesos industriales específicos que se benefician de un rendimiento continuo y un calentamiento uniforme de sólidos.

Calcinación

La calcinación es un proceso de descomposición térmica utilizado para transformar materiales. Un horno rotatorio es excepcionalmente adecuado para esto, como en la producción de alúmina a partir de bauxita.

La mezcla continua asegura que la transformación química ocurra uniformemente en todo el material a granel.

Procesamiento de Minerales

La fabricación de pellets de mineral de hierro y el tratamiento térmico de otros minerales son aplicaciones comunes.

La capacidad del horno para manejar altas temperaturas y procesar grandes volúmenes lo convierte en una piedra angular de la industria metalúrgica y minera.

Oxidación y Reducción

Los procesos que requieren agregar o eliminar oxígeno de un material pueden realizarse de manera efectiva en un horno rotatorio.

La atmósfera dentro del horno puede controlarse para crear un ambiente oxidante o reductor, facilitando estas reacciones químicas a gran escala.

Comprendiendo las Ventajas y Desventajas

Aunque potente, un horno rotatorio es una herramienta especializada. Comprender sus ventajas y limitaciones es crucial para una aplicación adecuada.

Ventaja: Rendimiento Continuo

El beneficio más significativo es su idoneidad para la producción continua y de gran volumen. A diferencia de un horno de lote que debe cargarse y descargarse, un horno rotatorio funciona ininterrumpidamente.

Esto lo hace ideal para plantas industriales donde la producción constante es un motor económico principal.

Ventaja: Consistencia Superior del Producto

La acción de mezcla inherente elimina prácticamente la variación del proceso. El resultado es un producto final con un nivel de uniformidad que los hornos estáticos de lote no pueden igualar.

Limitación: Idoneidad del Material

Los hornos rotatorios están diseñados para materiales de flujo libre, granulares o en polvo.

No son adecuados para líquidos, objetos individuales grandes o materiales que se vuelven pegajosos y propensos a aglomerarse, ya que esto impediría el flujo y la rotación.

Consideración: Control de la Atmósfera

Si bien un horno rotatorio puede manejar una atmósfera controlada, su diseño con sellos giratorios hace que sea un desafío lograr un sello perfecto y hermético.

Para procesos que requieren atmósferas extremadamente puras o selladas específicas (como vacío o gas inerte de alta pureza), un horno de retorta suele ser una alternativa más adecuada, ya que su característica de diseño principal es una cámara sellada.

¿Es un Horno Rotatorio Adecuado para Su Proceso?

La elección de la tecnología de horno correcta depende completamente de su material, escala y objetivos de procesamiento.

- Si su enfoque principal es la producción a gran escala y continua de sólidos granulares: Un horno rotatorio es una de las tecnologías más eficientes y efectivas disponibles.

- Si su enfoque principal es lograr la mayor consistencia posible del producto: La acción de volteo y mezcla de un horno rotatorio ofrece una uniformidad de temperatura inigualable para materiales a granel.

- Si su enfoque principal es el procesamiento bajo una atmósfera perfectamente sellada y de alta pureza: Debe evaluar un horno de retorta, que está diseñado específicamente para ese propósito.

En última instancia, comprender esta tecnología le permite seleccionar la herramienta adecuada para crear un producto consistente y de alta calidad a escala industrial.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Función | Calentamiento y mezcla continuos de materiales granulares mediante un cilindro giratorio e inclinado |

| Características Clave | Calentamiento uniforme, flujo de calor a contracorriente, alto rendimiento, calidad constante del producto |

| Aplicaciones Comunes | Calcinación (p. ej., producción de alúmina), procesamiento de minerales (p. ej., pellets de hierro), oxidación/reducción |

| Ideal Para | Sólidos de flujo libre en procesos industriales de gran volumen |

| Limitaciones | No apto para líquidos, objetos grandes o materiales que se aglomeran; sellado atmosférico limitado |

¡Optimice su procesamiento de materiales industriales con las soluciones avanzadas de hornos rotatorios de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura, incluidos hornos rotatorios, diseñados para una uniformidad y eficiencia superiores. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas. ¡Contáctenos hoy para analizar cómo nuestros productos pueden mejorar la consistencia y la escala de su producción!

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento