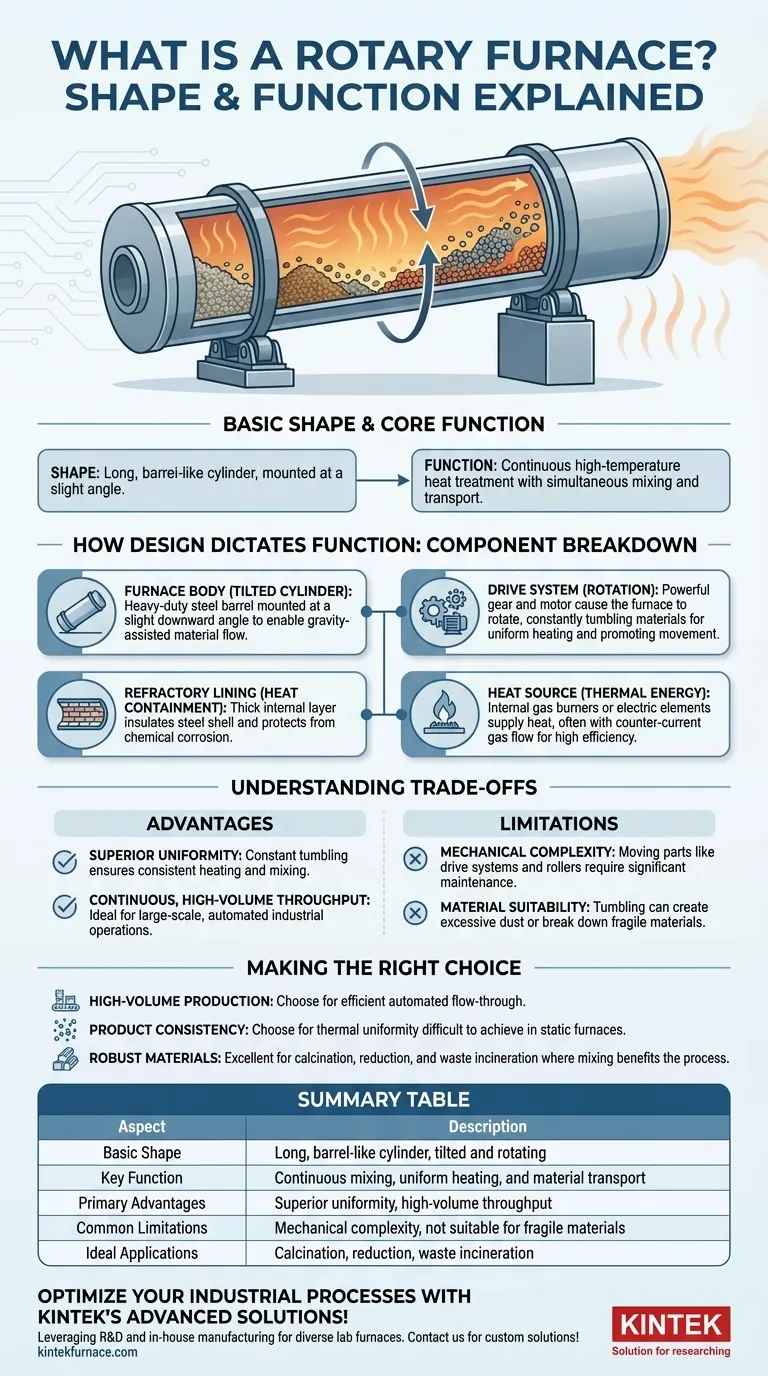

En esencia, un horno rotatorio es un dispositivo industrial de piroprocesamiento diseñado para el tratamiento térmico continuo a altas temperaturas. Su forma básica es un cilindro o tubo largo, parecido a un barril, montado con una ligera inclinación y que rota sobre su eje longitudinal. Este diseño permite que los materiales se calienten mientras se mezclan y transportan simultáneamente de un extremo a otro.

La característica definitoria de un horno rotatorio es su forma y movimiento. El cilindro inclinado y giratorio no es solo un contenedor; es un sistema diseñado para garantizar que los materiales se mezclen continuamente, se calienten uniformemente y se muevan eficientemente a través de un proceso.

Cómo el diseño dicta la función

La eficacia de un horno rotatorio proviene de la relación directa entre sus componentes y su propósito operativo. Comprender estas partes revela por qué es una solución preferida para muchos procesos industriales.

El cuerpo del horno: un cilindro inclinado

El cuerpo principal del horno es un barril cilíndrico largo construido con placa de acero de alta resistencia. Su longitud puede variar drásticamente, a veces alcanzando hasta cientos de metros dependiendo de la aplicación específica.

Crucialmente, todo el barril está montado con una ligera inclinación descendente. Esta inclinación es fundamental para su funcionamiento.

El sistema de accionamiento: permitiendo la rotación

Un potente sistema de engranajes de accionamiento y motor hace que todo el cuerpo del horno gire a una velocidad controlada, a menudo variable. Esta rotación es fundamental para la función del horno.

Primero, constantemente voltea y mezcla el material en su interior. Esto asegura que todas las partículas se expongan uniformemente a la fuente de calor, evitando puntos calientes y promoviendo una reacción o transformación consistente.

En segundo lugar, la combinación de la rotación y la inclinación del horno hace que el material se mueva gradualmente desde el extremo de alimentación superior hasta el extremo de descarga inferior, lo que permite un flujo de proceso continuo.

El revestimiento refractario: conteniendo el calor

El interior del barril de acero está revestido con una gruesa capa de material refractario, como ladrillos especializados, cemento moldeable u otras sustancias moldeables.

Este revestimiento cumple dos propósitos críticos: aísla la carcasa de acero de las temperaturas internas extremas y protege la estructura de la corrosión química causada por los materiales del proceso.

La fuente de calor: suministrando energía térmica

El calor se suministra mediante una fuente interna, generalmente potentes quemadores de gas o elementos calefactores eléctricos situados dentro del horno.

Los gases calientes a menudo fluyen en una dirección contracorriente—opuesta al flujo del material. Este diseño es muy eficiente, ya que los gases más calientes tratan el material más procesado cerca del extremo de descarga, mientras que los gases salientes más fríos precalientan la materia prima que entra por el extremo de alimentación.

Comprender las compensaciones

Aunque potente, el diseño del horno rotatorio no es una solución universal. Sus ventajas se equilibran con restricciones operativas específicas.

Ventaja: Uniformidad superior

El principal beneficio de un horno rotatorio es el calentamiento y la mezcla excepcionalmente uniformes que proporciona. La acción de volteo constante es inigualable para garantizar que cada parte de la carga de material reciba el mismo tratamiento, lo que conduce a una alta consistencia del producto.

Ventaja: Rendimiento continuo y de gran volumen

El flujo automatizado y asistido por gravedad del material hace que los hornos rotatorios sean ideales para operaciones industriales continuas a gran escala. Pueden procesar grandes cantidades de material con una mínima intervención manual.

Limitación: Complejidad mecánica

Un horno rotatorio es un equipo grande, pesado y en movimiento. Los sistemas de accionamiento, los rodillos de soporte y los sellos necesarios para operar el barril giratorio son complejos, requieren un mantenimiento significativo y pueden ser puntos de fallo.

Limitación: Idoneidad del material

La acción de volteo puede ser una desventaja para ciertos materiales. Puede crear polvo excesivo con polvos finos o descomponer materiales frágiles y aglomerados. El proceso debe adaptarse a un material que pueda soportar el estrés mecánico de la rotación.

Tomar la decisión correcta para su proceso

La decisión de utilizar un horno rotatorio depende de equilibrar la necesidad de uniformidad y rendimiento con la naturaleza de su material y su capacidad operativa.

- Si su enfoque principal es la producción continua de gran volumen: El diseño de flujo continuo automatizado de un horno rotatorio lo convierte en una de las opciones más eficientes disponibles.

- Si su enfoque principal es la consistencia del producto: La acción constante de mezcla y volteo proporciona un nivel de uniformidad térmica que es difícil de lograr en hornos estáticos.

- Si está procesando materiales robustos que se benefician de la mezcla: Un horno rotatorio es una excelente opción para procesos como la calcinación, la reducción o la incineración de residuos, donde el volteo mejora la eficiencia de la reacción.

En última instancia, el horno rotatorio es un excelente ejemplo de la forma que sigue a la función, con su forma cilíndrica y movimiento rotatorio perfectamente diseñados para resolver el desafío del calentamiento uniforme y continuo.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Forma Básica | Cilindro largo, parecido a un barril, inclinado y giratorio |

| Función Clave | Mezcla continua, calentamiento uniforme y transporte de material |

| Ventajas Principales | Uniformidad superior, rendimiento de gran volumen |

| Limitaciones Comunes | Complejidad mecánica, no apto para materiales frágiles |

| Aplicaciones Ideales | Calcinación, reducción, incineración de residuos |

¡Optimice sus procesos industriales con las soluciones avanzadas de hornos rotatorios de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos rotatorios, muflas, tubulares, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia y lograr resultados superiores.

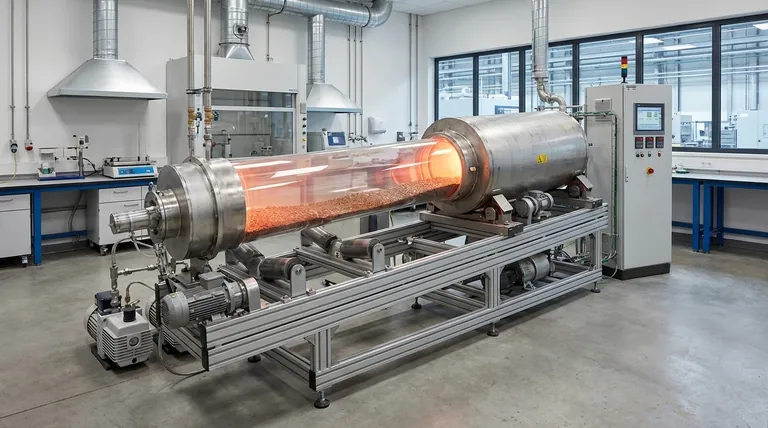

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos