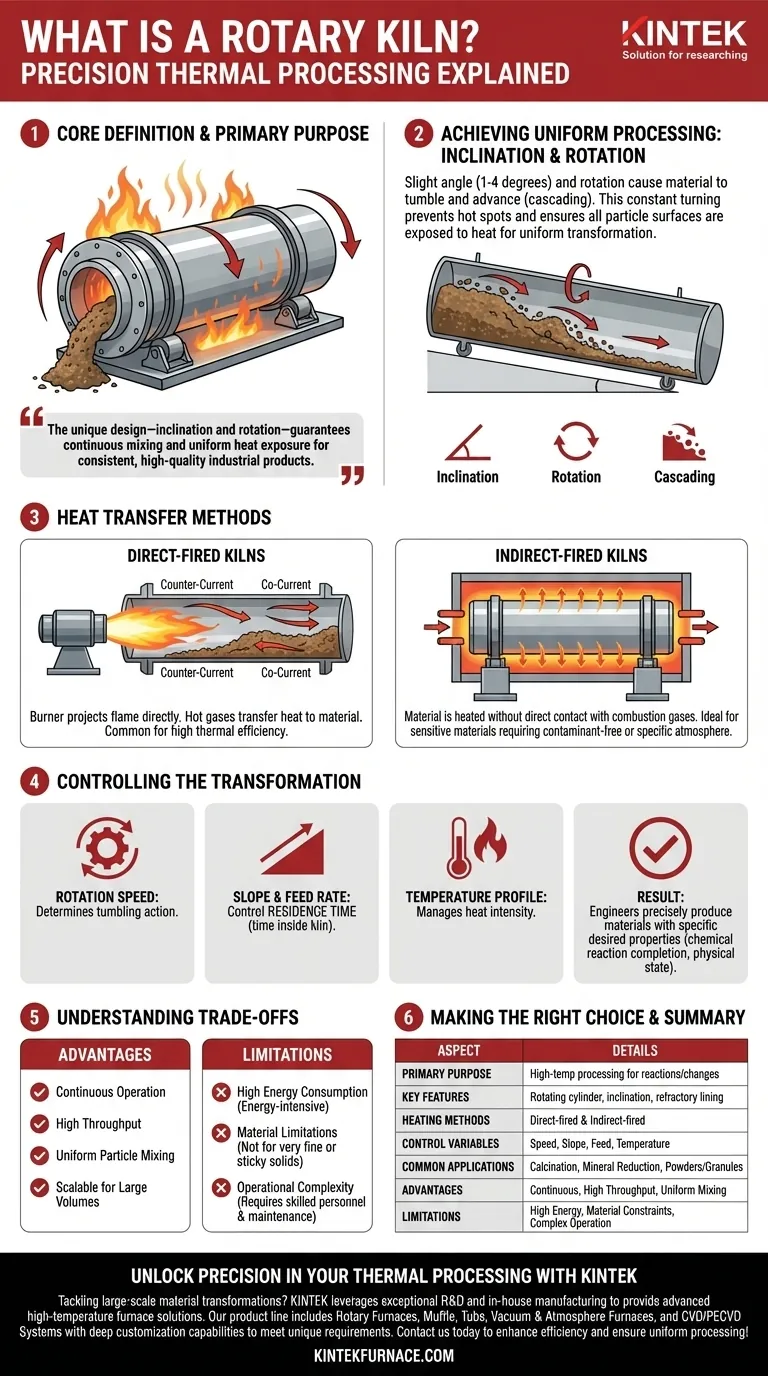

En esencia, un horno rotatorio es un horno industrial grande y giratorio diseñado para el procesamiento a alta temperatura de materiales sólidos. Consiste en una carcasa de acero cilíndrica larga revestida con ladrillos refractarios, que está montada con una ligera inclinación y gira lentamente sobre su eje. Su propósito principal es inducir reacciones químicas o cambios físicos específicos en un material al someterlo a calor extremo controlado durante un tiempo preciso.

La genialidad del horno rotatorio no es solo su capacidad para generar altas temperaturas. Su verdadero valor radica en su diseño único: la combinación de inclinación y rotación, que garantiza que cada partícula del material se mezcle continuamente y se exponga uniformemente al calor, asegurando un producto final consistente y de alta calidad a escala industrial.

Cómo un Horno Rotatorio Logra un Procesamiento Uniforme

La eficacia de un horno rotatorio se deriva de algunos principios fundamentales de ingeniería que trabajan en concierto. El diseño es deliberadamente simple pero muy efectivo para su propósito previsto.

El Papel de la Inclinación y la Rotación

El horno se posiciona con una ligera inclinación con respecto a la horizontal, generalmente entre 1 y 4 grados. A medida que el cilindro gira, el material introducido por el extremo superior cae y se mezcla mientras avanza gradualmente a lo largo del horno hacia el extremo de descarga.

Esta acción de volteo, conocida como cascada, es fundamental. Asegura que la cama de material se voltee constantemente, evitando puntos calientes y exponiendo todas las superficies de las partículas a la fuente de calor para una transformación uniforme.

El Principio de Transferencia de Calor

El calor se introduce para facilitar la reacción deseada. Esto se logra principalmente a través de dos métodos: calentamiento directo e indirecto.

Los hornos de fuego directo son los más comunes. Un quemador proyecta una llama directamente dentro del horno, y los gases de combustión calientes atraviesan el cilindro, transfiriendo calor directamente al material. El flujo de gas puede ser a contracorriente (contra el flujo del material) para una máxima eficiencia térmica o a favor de la corriente (con el flujo del material).

Los hornos de fuego indirecto calientan el material sin contacto directo con los gases de combustión. El cilindro giratorio está encerrado en un horno externo o equipado con elementos calefactores, transfiriendo calor a través de la pared de la carcasa. Este método es esencial para procesar materiales que no pueden exponerse a contaminantes o que requieren una composición atmosférica específica.

Controlando la Transformación

Los operadores tienen un control preciso sobre el proceso manipulando variables clave. La velocidad de rotación determina cuánto se voltea el material, mientras que la pendiente y la velocidad de alimentación controlan el tiempo de residencia, es decir, la cantidad de tiempo que el material permanece dentro del horno.

Al gestionar cuidadosamente estas variables junto con el perfil de temperatura, los ingenieros pueden producir de manera confiable materiales con las propiedades deseadas específicas, ya sea impulsando una reacción química a su finalización o logrando un estado físico particular.

Entendiendo las Compensaciones

Aunque es potente, el horno rotatorio no es una solución universal. Su diseño conlleva consideraciones operativas y limitaciones específicas que deben entenderse.

Consumo de Energía y Eficiencia

Los hornos rotatorios consumen mucha energía debido a las altas temperaturas requeridas y la pérdida de calor a través de la carcasa y los gases de escape. Las operaciones modernas a menudo incorporan sistemas complejos de recuperación de calor, como precalentadores, para capturar el calor residual de los gases de escape y utilizarlo para preprocesar la materia prima entrante, mejorando significativamente la eficiencia térmica.

Limitaciones del Material

La tecnología está optimizada para sólidos granulares y de flujo libre. Los materiales que son muy finos pueden quedar atrapados en el flujo de gas y ser arrastrados fuera del horno prematuramente. Por el contrario, los materiales que son pegajosos o tienen una tendencia a aglomerarse a altas temperaturas pueden acumularse en las paredes del horno, interrumpiendo el flujo y la transferencia de calor.

Complejidad Operativa y Mantenimiento

Operar un horno rotatorio es una tarea compleja que requiere personal calificado para gestionar las temperaturas, las velocidades de alimentación y las velocidades de rotación. El duro entorno operativo (altas temperaturas, materiales abrasivos y rotación constante) provoca un desgaste significativo, lo que requiere un programa de mantenimiento robusto y, a menudo, costoso para el revestimiento refractario, el sistema de accionamiento y las estructuras de soporte.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la tecnología de procesamiento térmico adecuada depende totalmente del material que está procesando y del resultado que necesita lograr. Un horno rotatorio es una herramienta especializada para tareas específicas a gran escala.

- Si su enfoque principal es la calcinación a gran escala o la reducción de minerales: El horno rotatorio es el estándar indiscutible de la industria debido a su alto rendimiento, operación continua y capacidad para manejar materiales abrasivos.

- Si su enfoque principal es el procesamiento de materiales sensibles a la temperatura o propensos a la contaminación: Un horno rotatorio de fuego indirecto es la opción superior, ya que aísla el producto del contacto directo con los subproductos de la combustión.

- Si su enfoque principal es lograr el mayor grado de uniformidad del producto para polvos o gránulos: La acción de volteo continua de un horno rotatorio proporciona un tratamiento térmico a nivel de partícula más consistente que un horno por lotes estático.

En última instancia, el horno rotatorio sigue siendo una piedra angular de la industria moderna porque proporciona un método confiable y escalable para transformar con precisión las materias primas con calor.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Propósito Principal | Procesamiento a alta temperatura para inducir reacciones químicas o cambios físicos en los materiales |

| Características Clave del Diseño | Cilindro giratorio, ligera inclinación, revestimiento refractario para una exposición uniforme al calor |

| Métodos de Calentamiento | Fuego directo (común, con flujo de gas a contracorriente/a favor de la corriente) y fuego indirecto (para materiales sensibles a la contaminación) |

| Variables de Control | Velocidad de rotación, pendiente, velocidad de alimentación y temperatura para gestionar el tiempo de residencia y la calidad del producto |

| Aplicaciones Comunes | Calcinación, reducción de minerales, procesamiento de polvos/gránulos a escala industrial |

| Ventajas Clave | Operación continua, alto rendimiento, mezcla uniforme de partículas, escalabilidad para grandes volúmenes |

| Limitaciones | Alto consumo de energía, no adecuado para materiales muy finos o pegajosos, requiere operación y mantenimiento calificados |

Desbloquee la Precisión en su Procesamiento Térmico con KINTEK

¿Se enfrenta a transformaciones de materiales a gran escala como la calcinación o la reducción de minerales? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye Hornos Rotatorios, Hornos de Mufla, de Tubo, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales e industriales únicos.

Contáctenos hoy para discutir cómo nuestros hornos rotatorios y otras soluciones pueden mejorar su eficiencia, garantizar un procesamiento uniforme e impulsar sus proyectos hacia el éxito.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

La gente también pregunta

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas