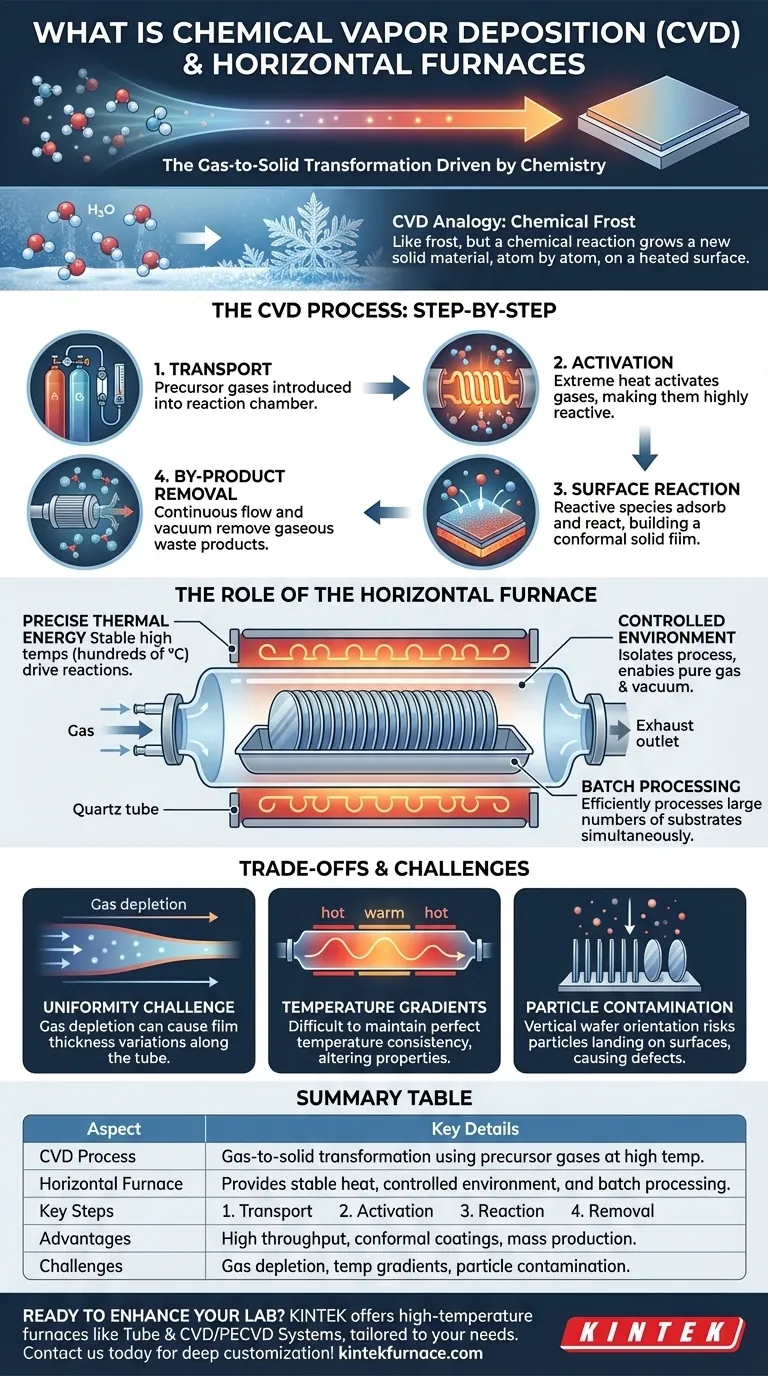

En esencia, la deposición química de vapor (CVD) es un sofisticado proceso de fabricación que construye una película delgada sólida de alta pureza sobre una superficie a partir de un estado gaseoso. Lo logra introduciendo gases precursores específicos en una cámara de alta temperatura donde reaccionan químicamente y se depositan sobre un sustrato, átomo por átomo. Un horno horizontal es un equipo crítico que proporciona el entorno estable, de alta temperatura y controlado necesario para que estas reacciones químicas ocurran con éxito.

El concepto central a comprender es que la CVD es fundamentalmente una transformación de gas a sólido impulsada por la química. El horno no es solo un calentador; es la cámara de reacción que permite esta transformación precisa al proporcionar la energía térmica y el control ambiental necesarios.

El Principio Fundamental: Construir a partir del Gas

El Concepto Central

La deposición química de vapor se entiende mejor como un método para "cultivar" un material. En lugar de fundir o pulverizar una fuente sólida, la CVD comienza con gases cuidadosamente seleccionados, conocidos como precursores.

Estos precursores contienen los átomos necesarios para la película final. Cuando se calientan, se descomponen o reaccionan cerca de un sustrato, y el material sólido resultante se deposita sobre él, formando una capa delgada y uniforme.

Una Analogía: Escarcha Química

Imagine cómo el vapor de agua en el aire forma intrincados patrones de escarcha en una ventana fría. Las moléculas de agua pasan directamente de gas a sólido sobre la superficie.

La CVD opera bajo un principio similar pero es más compleja. En lugar de un simple cambio de fase, implica una reacción química. Los gases precursores reaccionan para crear un material sólido completamente nuevo en la superficie caliente del sustrato, mientras que los subproductos no deseados se eliminan mediante ventilación.

Desglosando el Proceso CVD Paso a Paso

Todo el proceso tiene lugar dentro del horno y se puede dividir en cuatro etapas críticas que ocurren en sucesión continua.

Paso 1: Transporte de Precursores

Primero, los gases precursores se miden con precisión y se introducen en la cámara de reacción (el tubo del horno). El gas fluye sobre los sustratos, que suelen ser obleas de silicio en la fabricación de semiconductores.

Paso 2: Activación en Fase Gaseosa

El calor extremo dentro del horno proporciona la energía de activación para las reacciones químicas. Esto hace que las moléculas del gas precursor se vuelvan altamente reactivas, ya sea descomponiéndose o reaccionando con otros gases presentes.

Paso 3: Reacción Superficial y Crecimiento de la Película

Estas especies químicas reactivas se adsorben en la superficie caliente del sustrato. Aquí, sufren reacciones adicionales que dan como resultado la formación de la película sólida deseada. Esta deposición ocurre en todas las superficies expuestas, creando un recubrimiento altamente conforme.

Paso 4: Eliminación de Subproductos

Las reacciones químicas producen la película sólida pero también crean subproductos gaseosos. Un flujo de gas continuo y un sistema de vacío eliminan estos productos de desecho de la cámara, evitando que contaminen la película.

El Papel del Horno Horizontal

El horno horizontal es el caballo de batalla que crea las condiciones ideales para la CVD. No es simplemente un horno, sino una pieza de equipo de proceso altamente controlada.

Suministro de Energía Térmica Precisa

La función principal del horno es mantener una temperatura estable, uniforme y alta, a menudo cientos de grados Celsius. Esta energía térmica es lo que impulsa las reacciones químicas esenciales para la deposición.

Creación de un Entorno Controlado

El largo tubo de cuarzo de un horno horizontal actúa como la cámara de reacción. Aísla el proceso de la atmósfera exterior, permitiendo un entorno de gas puro a una presión específica y controlada (a menudo un vacío).

Facilitación del Procesamiento por Lotes

Una ventaja clave de la configuración horizontal es su capacidad para procesar un gran número de sustratos a la vez. Las obleas se pueden cargar en una "batea" e introducirse en el tubo, lo que lo hace muy eficiente para la producción en masa.

Comprender las Compensaciones y Desafíos

Aunque es eficaz, el proceso CVD en horno horizontal tiene desafíos inherentes que los ingenieros deben gestionar.

El Desafío de la Uniformidad

A medida que los gases precursores fluyen desde la parte delantera del tubo del horno hacia la parte trasera, se consumen. Este efecto de agotamiento del gas puede hacer que la película sea más gruesa en las obleas en la parte delantera de la batea y más delgada en las obleas en la parte trasera.

Gestión de Gradientes de Temperatura

Mantener una temperatura perfectamente consistente a lo largo de la longitud de un tubo de proceso largo es difícil. Incluso pequeñas variaciones de temperatura pueden alterar significativamente la velocidad de deposición y las propiedades de la película de una oblea a otra.

Riesgo de Contaminación por Partículas

Debido a que las obleas están orientadas verticalmente, cualquier partícula que se forme en la fase gaseosa puede caer y aterrizar sobre las superficies de las obleas debajo de ellas. Esta es una fuente importante de defectos que pueden arruinar un dispositivo.

Tomar la Decisión Correcta para su Objetivo

Comprender estos principios le permite seleccionar y optimizar el proceso CVD para un resultado específico.

- Si su enfoque principal es la fabricación de alto volumen: La CVD en horno horizontal ofrece un excelente rendimiento para el procesamiento por lotes, pero debe compensar activamente los efectos de agotamiento y temperatura para garantizar la consistencia del producto.

- Si su enfoque principal es la investigación y el desarrollo avanzados: La versatilidad de la CVD permite la creación de materiales novedosos, pero lograr propiedades de película precisas requiere un control riguroso de los flujos de gas, la temperatura y la presión.

- Si su enfoque principal es crear recubrimientos protectores duraderos: La CVD es excepcional para producir películas densas, conformes y sin orificios que protegen los componentes subyacentes de la corrosión y el desgaste.

En última instancia, la deposición química de vapor es una tecnología fundamental que permite gran parte del mundo moderno, desde chips de computadora hasta materiales avanzados.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Proceso CVD | Transformación de gas a sólido utilizando gases precursores en una cámara de alta temperatura para la deposición de película delgada |

| Rol del Horno Horizontal | Proporciona un entorno estable de alta temperatura, flujo de gas controlado y procesamiento por lotes para una CVD eficiente |

| Pasos Clave | 1. Transporte de precursores 2. Activación en fase gaseosa 3. Reacción superficial y crecimiento de la película 4. Eliminación de subproductos |

| Ventajas | Alto rendimiento, recubrimientos conformes, idoneidad para la producción en masa |

| Desafíos | Efectos de agotamiento del gas, gradientes de temperatura, riesgos de contaminación por partículas |

¿Listo para mejorar las capacidades de su laboratorio con soluciones avanzadas de CVD? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos de alta temperatura como sistemas de tubo y CVD/PECVD, adaptados a sus necesidades únicas. Contáctenos hoy para discutir cómo nuestra personalización profunda puede optimizar sus procesos de película delgada.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión