La soldadura fuerte en horno es un proceso de unión metálica de alta precisión que utiliza un horno de atmósfera controlada para calentar múltiples componentes y un metal de aportación. El horno eleva el ensamblaje a una temperatura lo suficientemente alta como para fundir el metal de aportación, pero no los componentes base. El metal fundido fluye entonces hacia los espacios reducidos entre las piezas mediante acción capilar, creando una unión metalúrgica fuerte, limpia y permanente al enfriarse.

El valor central de la soldadura fuerte en horno no es solo unir piezas; es la capacidad de crear uniones excepcionalmente fuertes, limpias y sin distorsión en ensamblajes complejos, algo que a menudo es inalcanzable con la soldadura convencional o la soldadura fuerte con soplete.

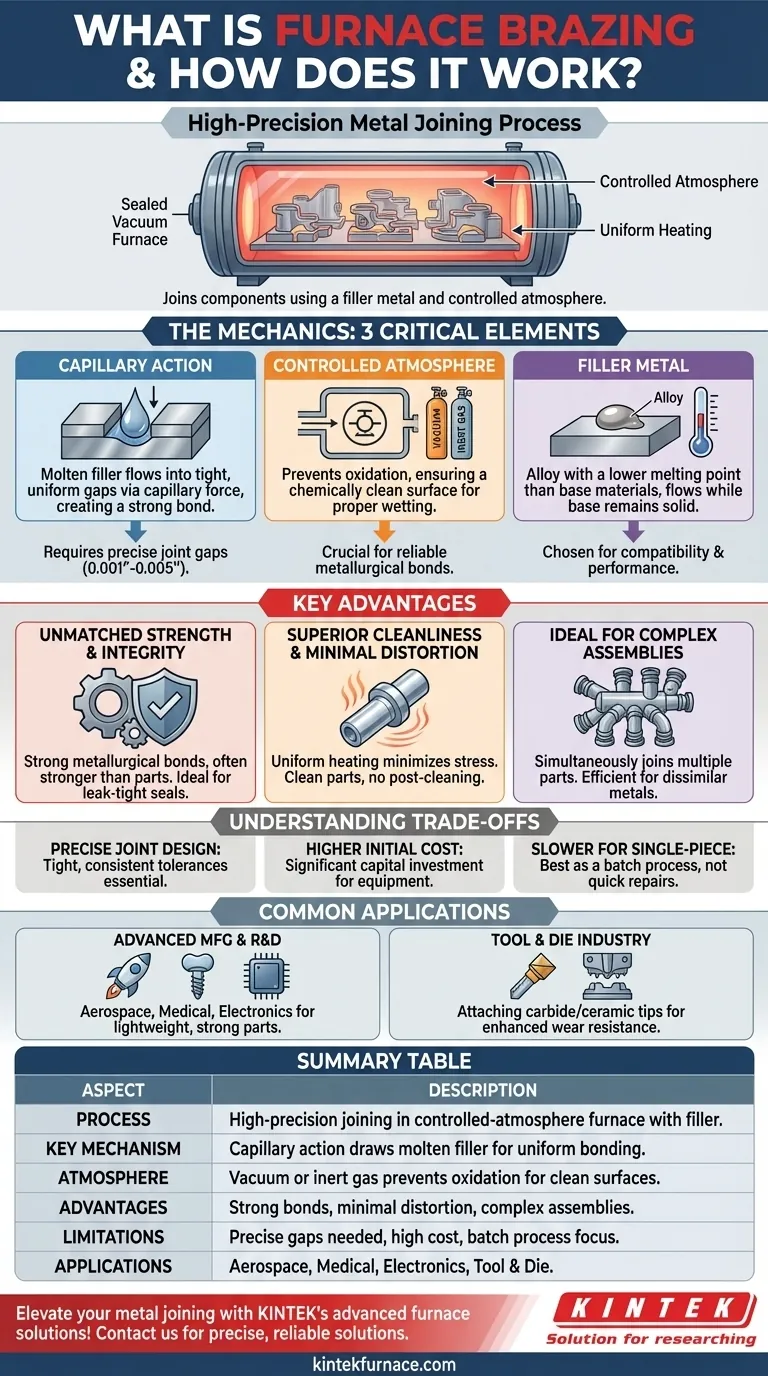

La Mecánica del Proceso de Soldadura Fuerte

Comprender cómo funciona la soldadura fuerte en horno requiere examinar tres elementos críticos: la fuerza que atrae el metal, el entorno en el que se crea y el material que forma la unión.

El Papel de la Acción Capilar

La acción capilar es la fuerza fundamental que hace posible la soldadura fuerte. Es la tendencia de un líquido a ser atraído hacia un espacio estrecho sin la ayuda, o incluso en oposición, a fuerzas externas como la gravedad.

Para que esto funcione eficazmente, las piezas que se van a unir deben diseñarse con una holgura muy específica y uniforme entre ellas. Cuando el metal de aportación se funde dentro del horno, este espacio estrecho succiona el líquido hacia toda la unión, asegurando una cobertura completa.

La Importancia de la Atmósfera Controlada

La soldadura fuerte en horno se lleva a cabo en una cámara sellada, generalmente un vacío o un ambiente lleno de un gas inerte. Esta atmósfera controlada es fundamental para evitar la oxidación de las superficies metálicas a altas temperaturas.

Una superficie oxidada impide que el metal de aportación "moje" adecuadamente los materiales base, lo que resultaría en una unión débil o fallida. La atmósfera controlada garantiza una superficie químicamente limpia, lo que conduce a una unión metalúrgica fuerte y fiable.

El Metal de Aportación: El Ingrediente Clave

El metal de aportación, o aleación de soldadura fuerte, es una aleación metálica con un punto de fusión inferior al de los materiales base que se unen. Se elige en función de su compatibilidad con los materiales base y los requisitos de rendimiento del ensamblaje final.

Cuando el horno alcanza la temperatura designada, el metal de aportación se funde y fluye, mientras que los componentes base, mucho más resistentes, permanecen sólidos y estables.

¿Por qué Elegir la Soldadura Fuerte en Horno? Ventajas Clave

La soldadura fuerte en horno se selecciona cuando la calidad y la integridad de la unión son primordiales. Ofrece beneficios distintos sobre otros métodos de unión.

Fuerza e Integridad de la Unión Inigualables

Debido a que el metal de aportación forma un enlace metalúrgico con los materiales base, la unión resultante es excepcionalmente fuerte y, a menudo, más fuerte que las piezas individuales. El proceso es ideal para crear sellos herméticos necesarios en aplicaciones de alto rendimiento.

Limpieza Superior y Distorsión Mínima

El calentamiento y enfriamiento uniformes dentro de un horno minimiza el estrés térmico y la distorsión comunes en la soldadura, donde el calor se aplica localmente. La atmósfera protectora también produce piezas brillantes y limpias que a menudo no requieren limpieza posterior al proceso.

Ideal para Ensamblajes Complejos

La soldadura fuerte en horno permite crear múltiples uniones en un único ensamblaje complejo simultáneamente. Esto es muy eficiente en comparación con unir cada pieza una por una. También es un método excelente para unir metales disímiles que no se pueden soldar eficazmente.

Comprender las Compensaciones

A pesar de sus ventajas, la soldadura fuerte en horno no es la solución adecuada para todas las situaciones. La objetividad exige reconocer sus limitaciones.

Requisito de Diseño de Unión Preciso

El proceso depende enteramente de la acción capilar, que solo funciona si el espacio entre las piezas es pequeño y constante (típicamente de 0.001" a 0.005"). Esto requiere un mayor grado de precisión en la fabricación de los componentes individuales.

Mayor Costo Inicial del Equipo

Los hornos de vacío industriales y los sistemas de control asociados representan una inversión de capital significativa. Para trabajos de bajo volumen o simples, el costo puede ser prohibitivo en comparación con las configuraciones más comunes de soldadura o soldadura fuerte con soplete.

Más Lento para Trabajos de Pieza Única

La soldadura fuerte en horno es un proceso por lotes. Si bien es muy eficiente para procesar docenas o cientos de piezas a la vez, es mucho más lento que la soldadura para una reparación rápida única o un prototipo único.

Aplicaciones Comunes

Los beneficios únicos de la soldadura fuerte en horno la hacen esencial en varias industrias exigentes.

Fabricación Avanzada e I+D

El proceso se utiliza ampliamente en la fabricación aeroespacial, médica y electrónica para crear componentes que deben ser ligeros e increíblemente fuertes. También se utiliza en investigación para probar nuevos materiales y técnicas de unión en condiciones perfectamente controladas.

Industria de Herramientas y Matrices

La soldadura fuerte en horno se utiliza para fijar puntas de carburo o cerámica a herramientas de corte, moldes y matrices. Esto mejora la dureza y la resistencia al desgaste de las superficies de trabajo, extendiendo la vida útil de la herramienta y mejorando la eficiencia de fabricación.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el proceso de unión adecuado depende enteramente de los objetivos específicos de ingeniería y empresariales de su proyecto.

- Si su enfoque principal es unir ensamblajes complejos con uniones de alta integridad y herméticas: La soldadura fuerte en horno es la opción superior debido a su calentamiento uniforme y uniones limpias y fuertes.

- Si su enfoque principal es mantener las propiedades del material y minimizar la distorsión de la pieza: El ciclo térmico controlado y a menor temperatura de la soldadura fuerte en horno lo hace ideal para piezas delicadas o de precisión.

- Si su enfoque principal es la unión rápida y de bajo costo para piezas simples y no críticas: La soldadura convencional o la soldadura fuerte con soplete probablemente serán una solución más práctica y rentable.

En última instancia, elegir la soldadura fuerte en horno es una decisión de ingeniería deliberada para lograr un nivel de calidad y rendimiento que otros métodos no pueden proporcionar.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Unión metálica de alta precisión mediante un horno de atmósfera controlada y metal de aportación. |

| Mecanismo Clave | La acción capilar atrae el metal de aportación fundido hacia huecos estrechos para una unión uniforme. |

| Atmósfera | Vacío o gas inerte para prevenir la oxidación y asegurar superficies limpias. |

| Ventajas | Fuertes uniones metalúrgicas, distorsión mínima, ideal para ensamblajes complejos. |

| Limitaciones | Requiere espacios de unión precisos, mayor costo de equipo, más lento para piezas individuales. |

| Aplicaciones | Industrias aeroespacial, médica, electrónica y de herramientas y matrices para piezas de alto rendimiento. |

¡Mejore sus capacidades de unión metálica con las soluciones avanzadas de horno de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Muffle, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda personalización garantiza soluciones precisas para sus necesidades experimentales únicas, entregando uniones fuertes, limpias y fiables para ensamblajes complejos. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar el rendimiento y la eficiencia de su proyecto!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío de molibdeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico