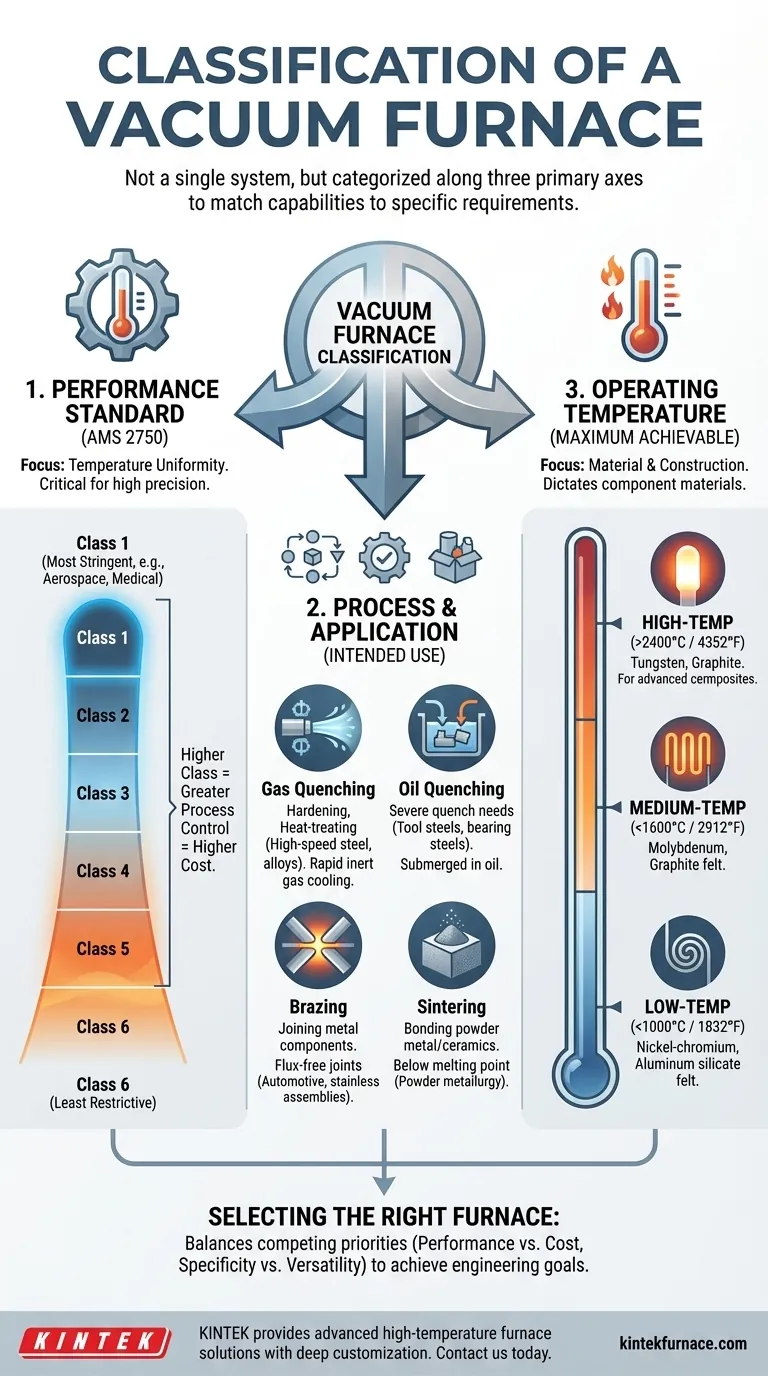

La clasificación de un horno de vacío no se basa en un único sistema. En cambio, los hornos se categorizan a lo largo de tres ejes principales: por sus normas de rendimiento (uniformidad de la temperatura), su aplicación industrial específica (el proceso que realizan) y su temperatura máxima de funcionamiento. Cada sistema de clasificación proporciona una lente diferente para evaluar las capacidades del horno y su idoneidad para una tarea determinada.

Comprender cómo se clasifican los hornos de vacío tiene menos que ver con memorizar categorías y más con hacer coincidir las capacidades del horno con sus requisitos específicos de material, proceso y calidad. El horno adecuado es aquel cuyas especificaciones abordan directamente su objetivo de ingeniería.

Clasificación por Norma de Rendimiento

El sistema de clasificación más formal se basa en la uniformidad de la temperatura, que mide cuán constante es la temperatura en toda la zona de trabajo del horno. Esto es fundamental para los procesos que requieren alta precisión y repetibilidad, especialmente en las industrias aeroespacial y médica.

La Norma AMS 2750

Esta norma define seis clases de hornos, de la Clase 1 a la Clase 6.

- Clase 1 representa el requisito más estricto, con la menor desviación de temperatura permitida.

- Clase 6 es la menos restrictiva, permitiendo el rango más amplio de uniformidad de temperatura.

La elección de una clase es una función directa de la calidad de la pieza requerida y las especificaciones de la industria. Un horno de clase superior proporciona un mayor control del proceso, pero conlleva un coste mayor.

Clasificación por Proceso y Aplicación

Una forma más práctica de clasificar los hornos de vacío es por su uso previsto. Los diferentes procesos industriales requieren características únicas, como métodos de enfriamiento específicos o diseños de cámara.

Hornos de Enfriamiento por Gas

Estos son hornos versátiles utilizados para el endurecimiento y tratamiento térmico de una amplia gama de materiales. Utilizan gas inerte de alto flujo y alta presión (como nitrógeno o argón) para enfriar las piezas rápidamente.

Son ideales para materiales como aceros rápidos, aceros para herramientas y matrices, superaleaciones y aleaciones de titanio.

Hornos de Enfriamiento por Aceite

Estos hornos están diseñados para materiales que requieren un enfriamiento más severo del que puede proporcionar el gas. Las piezas se calientan en una cámara de vacío y luego se trasladan a una cámara separada y sellada para sumergirlas en aceite.

Este método es adecuado para ciertos aceros para herramientas, aceros para rodamientos y aceros para resortes que exigen características de endurecimiento específicas.

Hornos de Soldadura Fuerte (Brazing)

Los hornos de soldadura fuerte están construidos específicamente para unir componentes metálicos utilizando un metal de aporte. El ambiente de vacío evita la oxidación, lo que da como resultado una unión limpia, fuerte y sin fundente.

Las aplicaciones incluyen la fabricación de piezas de automóviles (radiadores, evaporadores), ensamblajes de acero inoxidable y componentes de aleaciones de alta temperatura.

Hornos de Sinterización

Los hornos de sinterización al vacío se utilizan para calentar polvos metálicos o cerámicos compactados a una temperatura inferior a su punto de fusión. Este proceso une las partículas para crear un objeto sólido y denso. Esta es una tecnología clave en la metalurgia de polvos.

Clasificación por Temperatura de Funcionamiento

La clasificación más fundamental se basa en la temperatura máxima alcanzable del horno. Este factor dicta los tipos de materiales que se pueden procesar y determina la construcción interna del horno.

El Vínculo entre Temperatura y Construcción

La clasificación de temperatura de un horno influye directamente en la selección de sus componentes principales.

- Elementos Calefactores: Los hornos de baja temperatura pueden utilizar alambre de níquel-cromo, mientras que los modelos de alta temperatura requieren materiales como molibdeno, grafito o tungsteno.

- Aislamiento: El aislamiento debe soportar la temperatura de funcionamiento, que varía desde fieltro de silicato de aluminio a temperaturas más bajas hasta fieltro de grafito en entornos de alta temperatura.

Rangos de Temperatura

Los hornos generalmente se agrupan en tres niveles:

- Baja Temperatura: Hasta aproximadamente 1000 °C (1832 °F)

- Temperatura Media: Hasta aproximadamente 1600 °C (2912 °F)

- Alta Temperatura: Puede superar los 2400 °C (4352 °F) para materiales avanzados como cerámicas y compuestos.

Comprender las Compensaciones (Trade-offs)

Seleccionar un horno de vacío implica equilibrar prioridades contrapuestas. No existe un horno "mejor" único, solo el más apropiado para sus necesidades específicas.

Rendimiento frente a Coste

Un horno con mayores capacidades de temperatura y una uniformidad de temperatura más estricta (un número de Clase más bajo) es un equipo más complejo y caro. Debe justificar la inversión con un requisito de proceso claro.

Especificidad del Proceso frente a Versatilidad

Un horno dedicado a la soldadura fuerte al vacío está optimizado para una tarea, mientras que un horno de enfriamiento por gas de alta presión de propósito general puede manejar una variedad más amplia de ciclos de tratamiento térmico. La elección depende de si su carga de trabajo es repetitiva o variada.

Método de Enfriamiento: Gas vs. Aceite

El enfriamiento por gas a alta presión es el estándar moderno, que ofrece piezas limpias y un control preciso de las velocidades de enfriamiento. Sin embargo, el enfriamiento por aceite sigue siendo necesario para algunas especificaciones de materiales heredadas o aleaciones que requieren su perfil de enfriamiento único.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar el tipo correcto de horno de vacío, comience por definir su objetivo principal.

- Si su enfoque principal es cumplir con estrictas certificaciones de calidad (p. ej., aeroespacial): Debe priorizar la Clase de Rendimiento del horno y asegurarse de que su uniformidad de temperatura cumpla con la norma requerida.

- Si su enfoque principal es un proceso de fabricación específico (p. ej., unir piezas): Debe seleccionar un horno basado en su tipo de Aplicación, como un horno de soldadura fuerte al vacío o de sinterización.

- Si su enfoque principal es procesar un material específico (p. ej., aleaciones de titanio): Su primera consideración debe ser el rango de Temperatura de Funcionamiento para asegurar que el horno pueda alcanzar las temperaturas que su material requiere.

En última instancia, estos sistemas de clasificación trabajan juntos para crear un perfil técnico completo de las capacidades del horno.

Tabla Resumen:

| Eje de Clasificación | Categorías Clave | Ideal Para |

|---|---|---|

| Norma de Rendimiento (AMS 2750) | Clase 1 (Más Precisa) a Clase 6 | Industrias aeroespacial, médica y de alta precisión que requieren una estricta uniformidad de temperatura. |

| Proceso y Aplicación | Enfriamiento por Gas, Enfriamiento por Aceite, Soldadura Fuerte, Sinterización | Endurecimiento de aceros para herramientas, soldadura fuerte de ensamblajes, sinterización de polvos metálicos y otros procesos industriales específicos. |

| Temperatura de Funcionamiento | Baja Temp (<1000°C), Temp Media (<1600°C), Alta Temp (>2400°C) | Procesamiento de materiales específicos como aceros rápidos, aleaciones de titanio o cerámicas y compuestos avanzados. |

¿Tiene dificultades para adaptar un horno de vacío a sus requisitos únicos?

Clasificar un horno es el primer paso; encontrar el que se alinee perfectamente con sus materiales, proceso y estándares de calidad es el verdadero desafío. KINTEK elimina las conjeturas.

Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos —que incluye Hornos de Vacío y de Atmósfera, de Muffle, de Tubo, Rotatorios y Sistemas CVD/PECVD— se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales y de producción únicos.

Ya sea que necesite un horno de alta uniformidad para la certificación aeroespacial, un sistema especializado para soldadura fuerte o un horno de alta temperatura para materiales avanzados, podemos construir la solución que necesita.

Contáctenos hoy para discutir sus objetivos específicos y permita que nuestros expertos lo guíen hacia la solución de horno de vacío ideal.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza