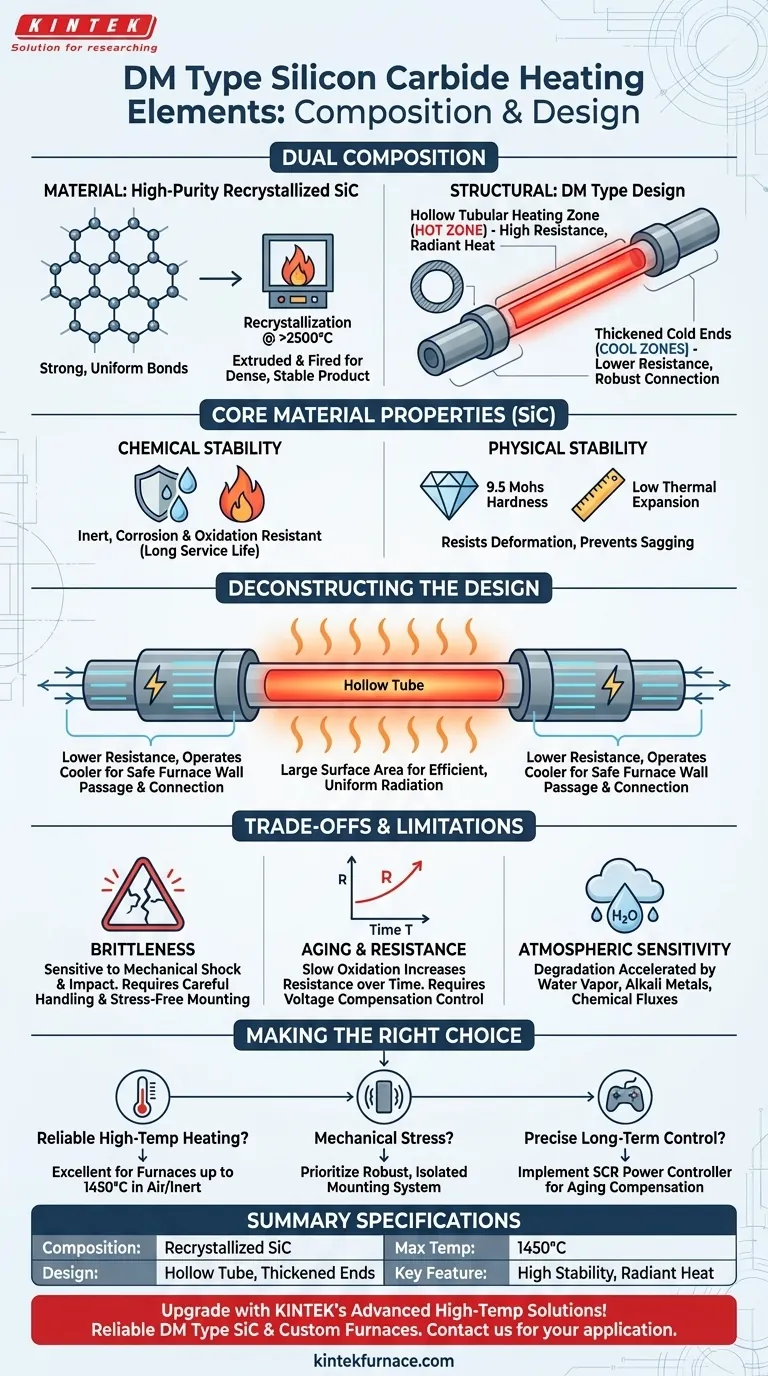

En esencia, un elemento calefactor de carburo de silicio (SiC) tipo DM tiene una composición dual. Materialmente, está hecho de carburo de silicio recristalizado de alta pureza, un compuesto cerámico robusto. Estructuralmente, la designación "Tipo DM" se refiere a su forma específica: un tubo hueco que sirve como sección de calentamiento principal, conectado a "extremos fríos" integrados y engrosados para la terminación eléctrica.

El verdadero valor de un elemento tipo DM reside en cómo su ciencia de materiales (la estabilidad inherente del carburo de silicio) se combina con su diseño físico (la forma tubular y los extremos engrosados) para ofrecer un rendimiento fiable a altas temperaturas en entornos industriales exigentes.

El material principal: Comprensión del carburo de silicio (SiC)

Para comprender el rendimiento del elemento, primero debe comprender su material fundamental. El carburo de silicio no es solo un simple conductor; es una cerámica avanzada diseñada para condiciones extremas.

Cómo se fabrica

Estos elementos se forman a partir de carburo de silicio de alta densidad. El material se extruye en varillas o tubos y luego se cuece en un proceso llamado recristalización a temperaturas superiores a 2500 °C (4530 °F).

Este intenso proceso crea enlaces fuertes y uniformes entre los granos de SiC, lo que da como resultado un producto final físicamente denso y altamente estable.

Propiedades químicas clave

La principal ventaja del SiC es su estabilidad química. Es en gran parte inerte y exhibe una resistencia excepcional tanto a la corrosión como a la oxidación, incluso a altas temperaturas.

Esto permite que los elementos funcionen durante largos períodos en aire u otras atmósferas de proceso sin una degradación rápida, lo que contribuye a una larga vida útil.

Propiedades físicas clave

El carburo de silicio es extremadamente duro (9,5 en la escala de Mohs) y resiste la deformación incluso bajo calor intenso. Su baja expansión térmica significa que mantiene su forma e integridad durante los cambios rápidos de temperatura.

Esta combinación de dureza y estabilidad térmica evita el pandeo o la deformación, un punto de falla común en elementos metálicos inferiores.

Deconstruyendo el diseño "Tipo DM"

El nombre "Tipo DM" se refiere a la construcción física específica del elemento. Este diseño no es arbitrario; cada parte cumple una función crítica.

La zona de calentamiento tubular hueca

El cuerpo principal del elemento es un tubo hueco. Esta es la "zona caliente" donde la resistencia eléctrica es más alta, generando el calor radiante para el horno.

Una forma tubular proporciona una gran superficie, lo que permite una radiación de calor eficiente y uniforme en la cámara del horno.

Los extremos fríos engrosados

Los extremos del elemento se fabrican para que sean significativamente más gruesos que el tubo de calentamiento central. Esta mayor área de sección transversal reduce intencionalmente su resistencia eléctrica.

Debido a que tienen una menor resistencia, estos "extremos fríos" operan a una temperatura mucho más baja. Esto les permite pasar a través de las paredes del horno y servir como puntos de conexión robustos para el suministro eléctrico sin sobrecalentarse ni dañar el aislamiento del horno.

Comprendiendo las compensaciones y limitaciones

Ningún material es perfecto. Reconocer las compensaciones del carburo de silicio es esencial para una aplicación adecuada y para evitar fallas prematuras.

Fragilidad y choque mecánico

Como la mayoría de las cerámicas, el carburo de silicio es duro pero muy frágil. Los elementos no pueden soportar golpes mecánicos, vibraciones o impactos significativos.

Un manejo cuidadoso durante la instalación y la garantía de un montaje seguro y sin tensiones son fundamentales para evitar fracturas.

Envejecimiento natural y resistencia

A lo largo de su vida útil, un elemento de SiC experimentará una oxidación lenta. Este proceso aumenta gradualmente su resistencia eléctrica.

Los sistemas de control deben ser capaces de compensar este cambio entregando un voltaje más alto con el tiempo para mantener la potencia de salida y la temperatura deseadas.

Sensibilidad atmosférica

Aunque es altamente resistente, la vida útil del SiC puede reducirse por ciertas atmósferas. La presencia de vapor de agua pesado, metales alcalinos o ciertos flujos químicos puede acelerar la degradación en comparación con el funcionamiento en aire limpio y seco.

Tomando la decisión correcta para su aplicación

Comprender estos principios le permite seleccionar y utilizar los elementos de SiC de manera efectiva. Haga coincidir las características conocidas del elemento con sus objetivos operativos específicos.

- Si su enfoque principal es el calentamiento fiable a altas temperaturas: Los elementos de SiC son una excelente opción para un funcionamiento constante en hornos de hasta 1450 °C en atmósferas de aire o inertes.

- Si su entorno implica estrés mecánico o vibración: Debe priorizar un sistema de montaje robusto que aísle el elemento frágil de cualquier posible choque o impacto.

- Si su objetivo es un control de temperatura preciso y estable a largo plazo: Implemente un controlador de potencia (normalmente un SCR) que pueda ajustar automáticamente el voltaje para compensar el envejecimiento natural y el aumento de la resistencia del elemento.

Al alinear las propiedades únicas del material con las demandas de su proceso, puede garantizar un rendimiento óptimo y una larga vida útil.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Composición del material | Carburo de silicio (SiC) recristalizado de alta pureza |

| Diseño estructural | Zona de calentamiento tubular hueca con extremos fríos engrosados |

| Propiedades clave | Resistencia a altas temperaturas (hasta 1450 °C), resistencia a la corrosión y oxidación, baja expansión térmica |

| Aplicaciones comunes | Hornos industriales para procesos de alta temperatura en atmósferas de aire o inertes |

| Limitaciones | Fragilidad (sensible a golpes mecánicos), la resistencia aumenta con el envejecimiento, sensible a ciertas atmósferas |

¡Actualice su laboratorio con las soluciones avanzadas de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios elementos calefactores fiables como SiC tipo DM, junto con hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza un ajuste preciso para sus necesidades experimentales únicas, mejorando el rendimiento y la longevidad. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones de alta temperatura.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas