La diferencia fundamental entre un horno tubular de vacío y un horno tubular estándar reside en el control atmosférico. Un horno tubular de vacío está diseñado con bridas de sellado, puertos y un sistema de bombeo especializados para eliminar el aire e introducir gases controlados. Un horno tubular estándar carece de esta capacidad y está diseñado para funcionar solo en la atmósfera de aire ambiente.

La decisión no se trata meramente de elegir un horno con o sin bomba de vacío. Se trata de comprender que el control atmosférico es una variable de proceso crítica, al igual que la temperatura y el tiempo. Seleccionar el horno adecuado requiere hacer coincidir sus capacidades atmosféricas con los requisitos químicos y físicos específicos de su material.

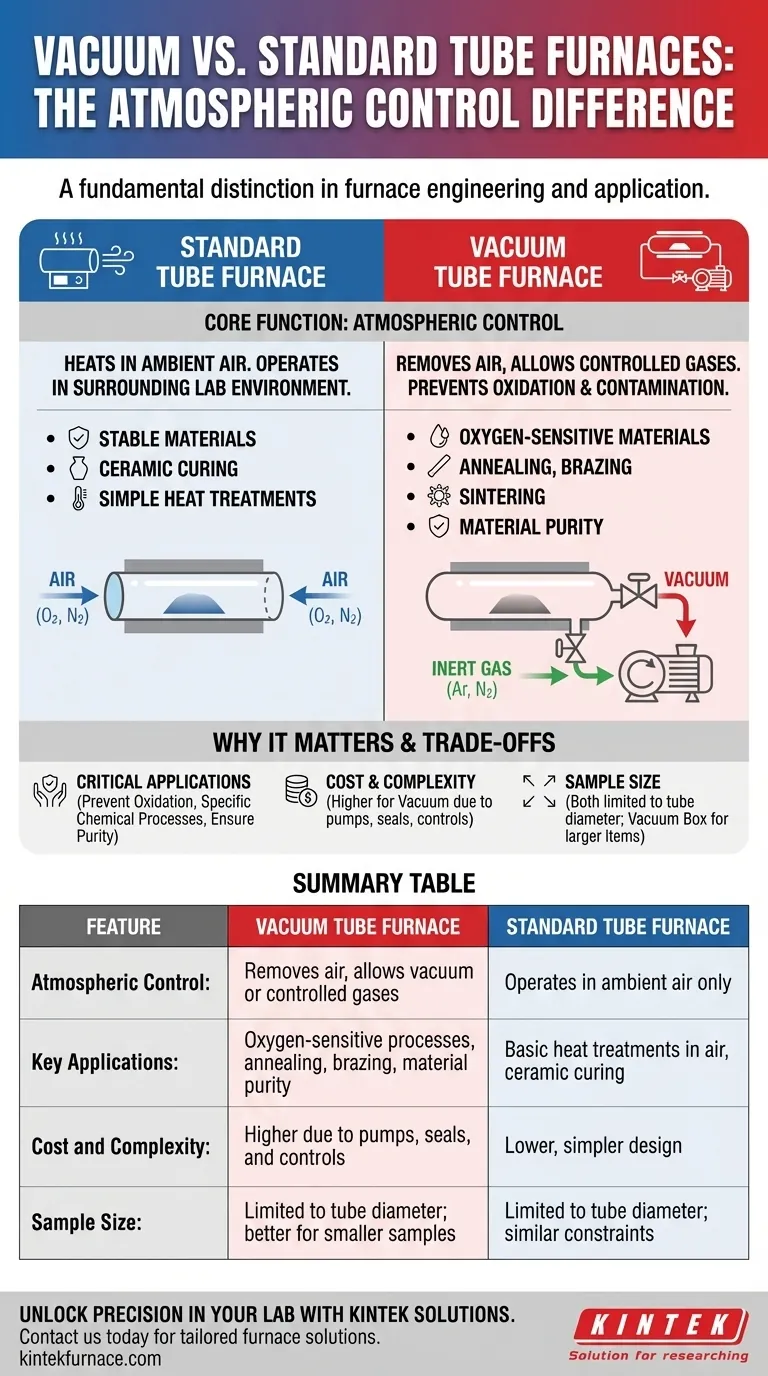

La función principal: Control atmosférico

Un horno tubular es, en esencia, un dispositivo para el procesamiento térmico a alta temperatura dentro de un espacio cilíndrico contenido. La distinción clave surge de cómo gestiona la atmósfera dentro de ese espacio.

Hornos tubulares estándar

Un horno tubular estándar, o "de aire", simplemente calienta el material dentro de su tubo. La atmósfera dentro del tubo es la misma que la del entorno circundante del laboratorio: aire ambiente.

Estos son ideales para procesos donde el material es estable cuando se calienta en presencia de oxígeno y nitrógeno, como ciertos tipos de curado cerámico o tratamientos térmicos simples.

Hornos tubulares al vacío

Un horno de vacío añade una capa de funcionalidad crucial. Incluye sellos de alta integridad (bridas) en los extremos del tubo y un puerto conectado a una bomba de vacío.

Este sistema primero elimina la atmósfera del tubo de proceso, principalmente para eliminar el oxígeno. Prevenir la oxidación es la razón más común para usar un horno de vacío.

Una vez bajo vacío, el sistema también puede utilizarse como horno de atmósfera controlada. Se puede rellenar cuidadosamente con un gas específico, como argón inerte o nitrógeno, en el tubo para crear un ambiente preciso y no reactivo para el proceso.

Por qué el control atmosférico es crítico

Elegir un horno de vacío es una decisión impulsada enteramente por las necesidades de su proceso. Esta capacidad es innegociable para ciertas aplicaciones.

Prevención de la oxidación y la contaminación

Muchos materiales avanzados, metales y aleaciones se oxidarán rápidamente o se contaminarán cuando se calientan en el aire. Esto puede destruir las propiedades del material. Un ambiente de vacío elimina el oxígeno, protegiendo la integridad de la muestra durante el tratamiento térmico.

Posibilitar procesos químicos específicos

Procesos como el recocido, la soldadura fuerte y la sinterización a menudo requieren un ambiente libre de oxígeno para tener éxito. La desgasificación, donde se eliminan los gases atrapados de un material, también solo se puede lograr al vacío.

Garantizar la pureza del material

En campos como la investigación de semiconductores o la ciencia de materiales avanzados, incluso cantidades mínimas de contaminantes atmosféricos pueden comprometer los resultados experimentales. Un sistema de alto vacío garantiza un entorno de procesamiento ultrapuro.

Entendiendo las compensaciones

Aunque potente, un horno de vacío no siempre es la mejor opción. Viene con claras compensaciones en complejidad, costo y limitaciones físicas.

Costo y complejidad

La adición de bombas de vacío, bridas especializadas, manómetros y sistemas de control aumenta significativamente el costo inicial y los requisitos de mantenimiento continuo del horno. Si su proceso no requiere control atmosférico, esto es un gasto innecesario.

Tamaño y rendimiento de la muestra

Los hornos tubulares, por su diseño, son los más adecuados para muestras más pequeñas que caben dentro del diámetro del tubo de proceso. Para procesar elementos más grandes o voluminosos al vacío, un horno de mufla o caja de vacío es una opción más apropiada, ya que ofrece una cámara interna mucho más grande.

Diseño y accesibilidad

Los hornos tubulares pueden ser sólidos o "de tubo dividido". Un diseño de tubo dividido se abre con bisagras, lo que permite una colocación más fácil del tubo de proceso y su contenido. Esto suele ser más conveniente que deslizar un tubo largo en un horno sólido, especialmente cuando se trata de soportes de muestras complejos.

Tomar la decisión correcta para su aplicación

Seleccionar el horno correcto requiere una comprensión clara de su material, su proceso y el resultado deseado.

- Si su enfoque principal es el tratamiento térmico básico en el aire: Un horno tubular estándar de una sola zona es la solución más rentable y sencilla.

- Si su enfoque principal es el procesamiento de materiales sensibles al oxígeno: Un horno tubular de vacío es esencial para prevenir la oxidación y garantizar la integridad del material.

- Si su enfoque principal es lograr una temperatura altamente uniforme en una muestra larga: Se requiere un horno de tres zonas (estándar o de vacío) para un control de temperatura superior.

- Si su enfoque principal es el procesamiento de piezas grandes o de forma irregular: Debe evaluar un horno de caja o mufla de vacío, que está diseñado para una mayor capacidad.

Al comprender que el control atmosférico es una elección de ingeniería deliberada, puede seleccionar un horno que se adapte con precisión a sus objetivos técnicos y operativos.

Tabla resumen:

| Característica | Horno tubular al vacío | Horno tubular estándar |

|---|---|---|

| Control atmosférico | Elimina el aire, permite vacío o gases controlados | Funciona solo en aire ambiente |

| Aplicaciones clave | Procesos sensibles al oxígeno, recocido, soldadura fuerte, pureza del material | Tratamientos térmicos básicos en aire, curado cerámico |

| Costo y complejidad | Mayor debido a bombas, sellos y controles | Menor, diseño más simple |

| Tamaño de la muestra | Limitado al diámetro del tubo; mejor para muestras más pequeñas | Limitado al diámetro del tubo; limitaciones similares |

Desbloquee la precisión en su laboratorio con las soluciones de KINTEK

¿Tiene dificultades para elegir el horno adecuado para sus necesidades experimentales únicas? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas para diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos, ya sea que necesite control atmosférico para materiales sensibles al oxígeno u opciones estándar rentables.

Contáctenos hoy para conversar sobre cómo nuestra experiencia puede mejorar sus procesos, la integridad del material y aumentar la eficiencia. ¡Encontremos el horno perfecto para su aplicación!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión