Las principales desventajas de un horno de grafito son su alto costo operativo, su lento tiempo de análisis y su mayor complejidad operativa en comparación con otras técnicas de absorción atómica. Estos factores se derivan de la naturaleza del propio tubo de grafito, que es una pieza consumible que se degrada con cada uso, y del proceso de calentamiento de múltiples pasos requerido para cada muestra individual.

Si bien un horno de grafito proporciona una sensibilidad excepcional para el análisis de metales traza, sus importantes inconvenientes en costo, velocidad y complejidad significan que es una herramienta especializada, no un caballo de batalla de uso general. La decisión de usarlo es un compromiso directo entre lograr los límites de detección más bajos posibles y la eficiencia práctica del laboratorio.

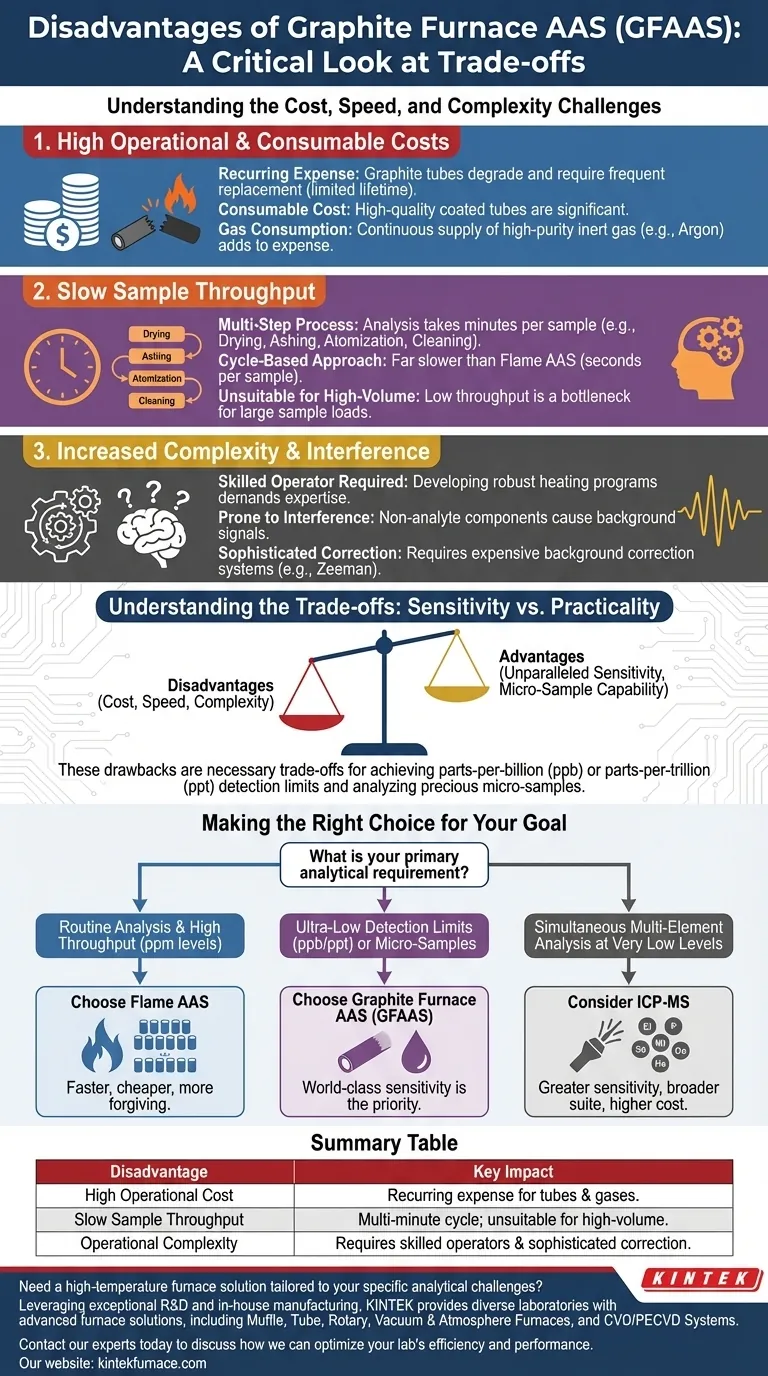

Los desafíos centrales del AAS con horno de grafito

La Espectroscopia de Absorción Atómica con Horno de Grafito (GFAAS) es un método de atomización electrotérmica. A diferencia de una llama que aspira continuamente una muestra, un horno de grafito utiliza un programa de calentamiento preciso y de múltiples etapas para analizar una alícuota única y pequeña de una muestra, lo que introduce varios desafíos prácticos.

Altos costos operativos y de consumibles

El corazón del sistema, el tubo de grafito, es un consumible con una vida útil limitada. Puede durar solo unos pocos cientos de ciclos de análisis antes de que su rendimiento se degrade y requiera reemplazo.

Estos tubos, especialmente las versiones recubiertas de alta calidad, representan un costo operativo significativo y recurrente. Además, el horno requiere un suministro continuo de gas inerte de alta pureza, como argón, para proteger el tubo de la oxidación a altas temperaturas, lo que aumenta el gasto.

Bajo rendimiento de muestras

Un solo análisis de GFAAS es un proceso de múltiples pasos que puede tardar varios minutos por muestra. Cada medición implica una secuencia cuidadosamente programada:

- Secado: Para evaporar lentamente el disolvente.

- Calcinación (Pirólisis): Para quemar la matriz de la muestra.

- Atomización: Un rápido salto de temperatura para vaporizar el analito objetivo.

- Limpieza: Un paso final a alta temperatura para eliminar cualquier residuo.

Este enfoque basado en ciclos hace que el GFAAS sea mucho más lento que el AAS con llama, que puede analizar muestras en cuestión de segundos. Este bajo rendimiento lo hace inadecuado para laboratorios que necesitan procesar un gran número de muestras rápidamente.

Mayor complejidad e interferencia

Operar un sistema GFAAS requiere un mayor nivel de habilidad del operador que otros métodos. Desarrollar un programa de calentamiento robusto para una matriz de muestra compleja es un proceso metódico que requiere experiencia.

La técnica también es más propensa a la interferencia de fondo, donde los componentes que no son analitos en la muestra absorben la luz y crean una señal falsa. Esto requiere sistemas sofisticados de corrección de fondo (por ejemplo, lámpara de Zeeman o de deuterio), lo que aumenta el costo y la complejidad del instrumento.

Entendiendo los compromisos: sensibilidad vs. practicidad

Las desventajas de un horno de grafito no son defectos inherentes, sino los compromisos necesarios para su principal ventaja: una sensibilidad inigualable.

El poder de la sensibilidad inigualable

El GFAAS se utiliza porque puede alcanzar límites de detección cientos o incluso miles de veces más bajos que el AAS con llama. Es el método de referencia para cuantificar elementos en concentraciones de partes por mil millones (ppb) o incluso partes por billón (ppt).

Capacidad de micro-muestras

Debido a que analiza una alícuota discreta (típicamente de 5 a 50 microlitros), el GFAAS es ideal cuando la muestra es preciosa o está disponible solo en cantidades muy pequeñas. Esta es una ventaja crítica en la investigación clínica, forense y biológica.

Cuando los costos están justificados

Los altos costos y la baja velocidad se vuelven aceptables cuando el objetivo analítico es medir concentraciones de elementos traza o ultratraza que son simplemente indetectables por métodos más rápidos y económicos. En el monitoreo ambiental, la toxicología clínica y la fabricación de semiconductores, este nivel de sensibilidad es a menudo un requisito, no una elección.

Tomando la decisión correcta para su objetivo

La selección de la técnica de absorción atómica correcta depende completamente de sus requisitos analíticos específicos de sensibilidad, rendimiento de muestras y presupuesto.

- Si su enfoque principal es el análisis rutinario y un alto rendimiento de muestras (niveles de ppm): Elija AAS con llama. Es más rápido, menos costoso de operar y más indulgente para una gama más amplia de matrices de muestra.

- Si su enfoque principal son los límites de detección ultrabajos (niveles de ppb/ppt) o tiene muy poca muestra: Elija AAS con horno de grafito. Sus desventajas son el precio necesario para lograr una sensibilidad de clase mundial.

- Si su enfoque principal es analizar muchos elementos diferentes simultáneamente a niveles muy bajos: Considere la Espectrometría de Masas con Plasma Acoplado Inductivamente (ICP-MS), que ofrece una sensibilidad aún mayor para un conjunto más amplio de elementos, aunque con un costo de instrumento significativamente mayor.

Comprender estos compromisos fundamentales le permite seleccionar la herramienta más efectiva y eficiente para su objetivo analítico.

Tabla resumen:

| Desventaja | Impacto clave |

|---|---|

| Alto costo operativo | Gasto recurrente en tubos de grafito y gases de alta pureza. |

| Bajo rendimiento de muestras | Ciclo de varios minutos por muestra; inadecuado para laboratorios de alto volumen. |

| Complejidad operativa | Requiere operadores cualificados y una sofisticada corrección de fondo. |

¿Necesita una solución de horno de alta temperatura adaptada a sus desafíos analíticos específicos? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contacte hoy mismo con nuestros expertos para analizar cómo podemos optimizar la eficiencia y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas