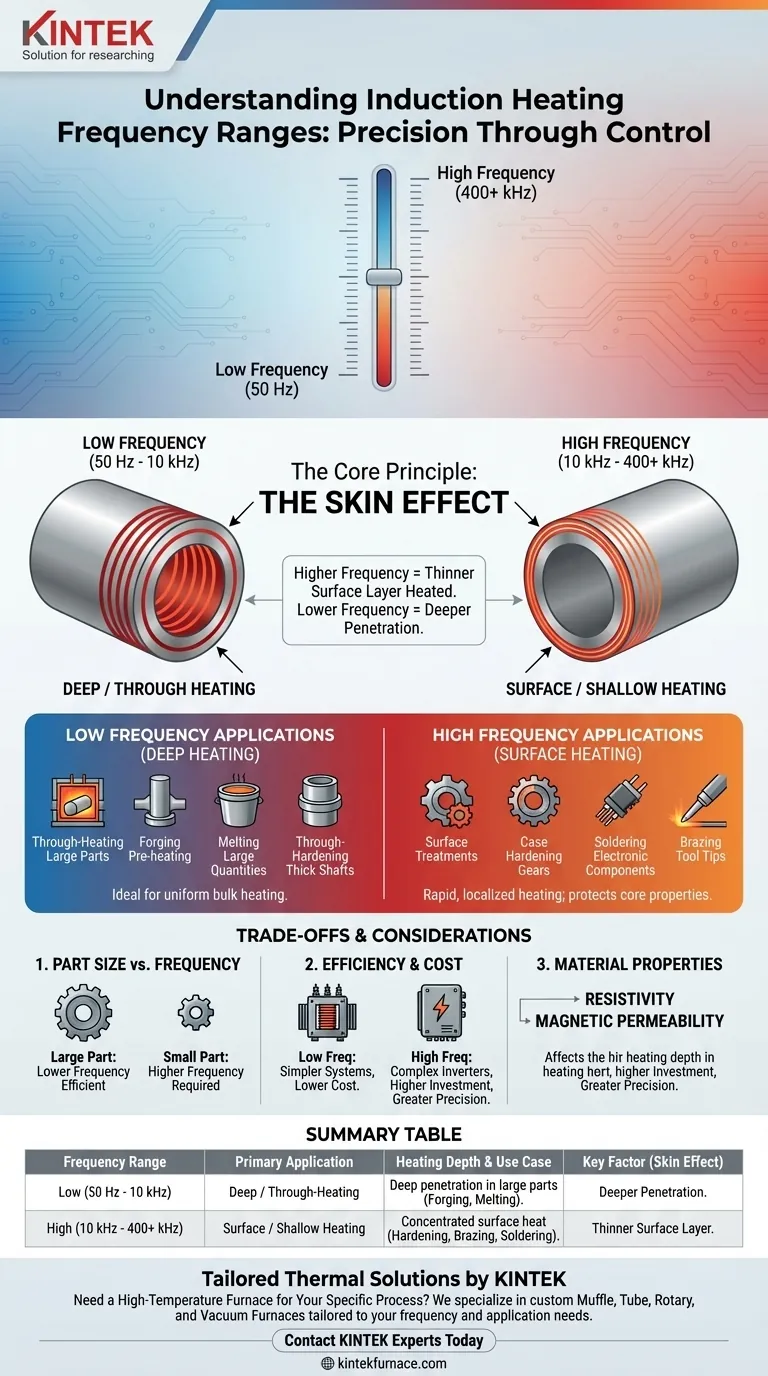

En esencia, la frecuencia de operación de un sistema de calentamiento por inducción no es un valor único, sino un amplio espectro, que generalmente va desde la frecuencia de línea (50/60 Hz) hasta varios cientos de kilohercios (kHz). La frecuencia específica se elige en función del material, el tamaño de la pieza y, lo que es más importante, la profundidad deseada de penetración del calor.

El principio fundamental a entender es este: la frecuencia es el control principal para la profundidad de calentamiento. Las bajas frecuencias penetran profundamente en una pieza metálica, mientras que las altas frecuencias concentran el calor cerca de la superficie. Seleccionar la frecuencia correcta es, por lo tanto, fundamental para lograr el resultado deseado, ya sea fundir un crisol grande o endurecer el diente de un engranaje delgado.

El papel de la frecuencia en el calentamiento por inducción

La elección de la frecuencia es una decisión de ingeniería deliberada que dicta directamente cómo se calienta la pieza de trabajo. Esta relación se rige por un principio físico conocido como el "efecto pelicular".

Introducción al efecto pelicular

El efecto pelicular describe la tendencia de una corriente eléctrica alterna (CA) a distribuirse dentro de un conductor de modo que la densidad de corriente sea mayor cerca de la superficie.

A medida que aumenta la frecuencia de la corriente, la corriente fluye en una capa progresivamente más delgada en la superficie. Dado que el calentamiento por inducción funciona induciendo estas corrientes, una frecuencia más alta significa que el calor también se genera en esta capa superficial más delgada.

Aplicaciones de baja frecuencia (calentamiento profundo)

Las frecuencias de 50 Hz a alrededor de 10 kHz se consideran bajas para los procesos de inducción. A estas frecuencias, la corriente inducida penetra profundamente en el metal.

Esto hace que la inducción de baja frecuencia sea ideal para aplicaciones que requieren calentamiento pasante o calentamiento a granel de piezas grandes. Los usos comunes incluyen el precalentamiento de tochos masivos para forja, la fusión de grandes cantidades de metal en un crisol o el endurecimiento pasante de ejes gruesos.

Aplicaciones de alta frecuencia (calentamiento superficial)

Las frecuencias de 10 kHz a 400 kHz y superiores se utilizan cuando el calor debe generarse en una capa superficial muy poco profunda, a menudo de menos de un milímetro de profundidad.

Este calentamiento preciso y localizado es perfecto para tratamientos superficiales. Aplicaciones como el endurecimiento de engranajes, la soldadura de componentes electrónicos y la soldadura fuerte de puntas de herramientas dependen de altas frecuencias para calentar la superficie rápidamente sin afectar las propiedades del núcleo del material.

El vínculo entre frecuencia y eficiencia

Para aplicaciones de calentamiento superficial, las altas frecuencias son intrínsecamente más eficientes. Al concentrar una enorme cantidad de energía en un volumen muy pequeño (la delgada "piel"), la temperatura de la superficie aumenta extremadamente rápido.

Este calentamiento rápido minimiza el tiempo para que el calor se conduzca al núcleo de la pieza, reduciendo el desperdicio de energía y evitando cambios no deseados en la estructura del material subyacente.

Comprender las compensaciones

Elegir una frecuencia no se trata solo de la profundidad de calentamiento; implica equilibrar los requisitos técnicos con las limitaciones prácticas.

Frecuencia vs. tamaño de la pieza

Existe una relación directa entre la frecuencia óptima y el diámetro de la pieza que se calienta. Una pieza de gran diámetro se puede calentar eficientemente con una frecuencia más baja.

Por el contrario, intentar calentar una pieza muy pequeña con una frecuencia baja es muy ineficiente, ya que el campo magnético puede "perder" la pieza por completo. Las piezas pequeñas requieren frecuencias más altas para que la energía se acople eficazmente.

Costo y complejidad del equipo

Generalmente, el equipo necesario para generar la frecuencia influye en el costo. Los sistemas de baja frecuencia a veces pueden ser más simples, utilizando transformadores conectados a la línea de alimentación principal.

Los sistemas de alta frecuencia requieren inversores de potencia de estado sólido sofisticados. Si bien estos ofrecen un control preciso, representan una mayor inversión en términos de complejidad y costo inicial.

Las propiedades del material importan

La profundidad exacta de calentamiento no está determinada solo por la frecuencia. La resistividad eléctrica y la permeabilidad magnética del material también juegan un papel crucial en el cálculo de la profundidad final de la piel. Un diseño de proceso completo debe tener en cuenta las tres variables.

Tomar la decisión correcta para su objetivo

La frecuencia óptima está determinada completamente por el objetivo de su proceso. Utilice las siguientes pautas para informar su decisión.

- Si su enfoque principal es el calentamiento pasante de grandes tochos para forja o fusión: Se necesita una baja frecuencia (típicamente por debajo de 5 kHz) para asegurar que el calor penetre profunda y uniformemente en el núcleo de la pieza.

- Si su enfoque principal es el endurecimiento superficial de un componente de acero: Se requiere una alta frecuencia (30 kHz a 400 kHz) para crear una capa superficial dura y poco profunda, dejando el núcleo de la pieza resistente y dúctil.

- Si su enfoque principal es la soldadura fuerte o la soldadura de piezas delicadas: Una frecuencia muy alta (100 kHz y superior) proporciona calor rápido y localizado que no distorsionará ni dañará las áreas adyacentes, asegurando una unión limpia y fuerte.

En última instancia, dominar el calentamiento por inducción significa hacer coincidir la frecuencia con el resultado metalúrgico deseado con precisión.

Tabla resumen:

| Rango de frecuencia | Aplicación principal | Profundidad de calentamiento y caso de uso |

|---|---|---|

| Baja (50 Hz - 10 kHz) | Calentamiento profundo / pasante | Penetra profundamente en piezas grandes; ideal para forja, fusión y calentamiento a granel. |

| Alta (10 kHz - 400+ kHz) | Calentamiento superficial / poco profundo | Concentra el calor en la superficie; perfecto para endurecimiento, soldadura fuerte y soldadura. |

| Factor clave | Efecto pelicular | Mayor frecuencia = capa superficial más delgada calentada; menor frecuencia = penetración más profunda. |

¿Necesita un horno de alta temperatura adaptado a su frecuencia específica y requisitos de proceso?

En KINTEK, entendemos que el equipo de procesamiento térmico adecuado es fundamental para lograr resultados precisos en sus aplicaciones de calentamiento por inducción, soldadura fuerte, endurecimiento o fusión. Nuestras soluciones avanzadas de hornos están diseñadas para complementar su proceso, asegurando un rendimiento y una fiabilidad óptimos.

¿Por qué elegir KINTEK?

- Personalización profunda: No solo vendemos hornos estándar. Nuestras sólidas capacidades de I+D y fabricación interna nos permiten adaptar nuestros hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD a sus necesidades exactas de frecuencia, temperatura y atmósfera.

- Soporte experto: Nuestro equipo le ayuda a seleccionar o diseñar el horno perfecto para el tamaño de su material, la profundidad de calentamiento deseada y los objetivos de eficiencia.

- Rendimiento probado: Desde la investigación de laboratorio hasta la producción industrial, los hornos KINTEK ofrecen la precisión y durabilidad requeridas para procesos térmicos exigentes.

Permítanos diseñar la solución perfecta para su laboratorio o instalación. Contacte hoy mismo a nuestros expertos en térmica para discutir su proyecto y recibir una recomendación personalizada.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

La gente también pregunta

- ¿Cómo afecta el uso del vacío en el prensado en caliente al procesamiento de materiales? Logre materiales más densos, puros y resistentes

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Cuáles son las principales aplicaciones del prensado en caliente al vacío? Crear materiales densos y puros para industrias exigentes

- ¿Cuáles son algunas aplicaciones específicas de los hornos de prensado en caliente al vacío? Desbloquee la fabricación avanzada de materiales

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores