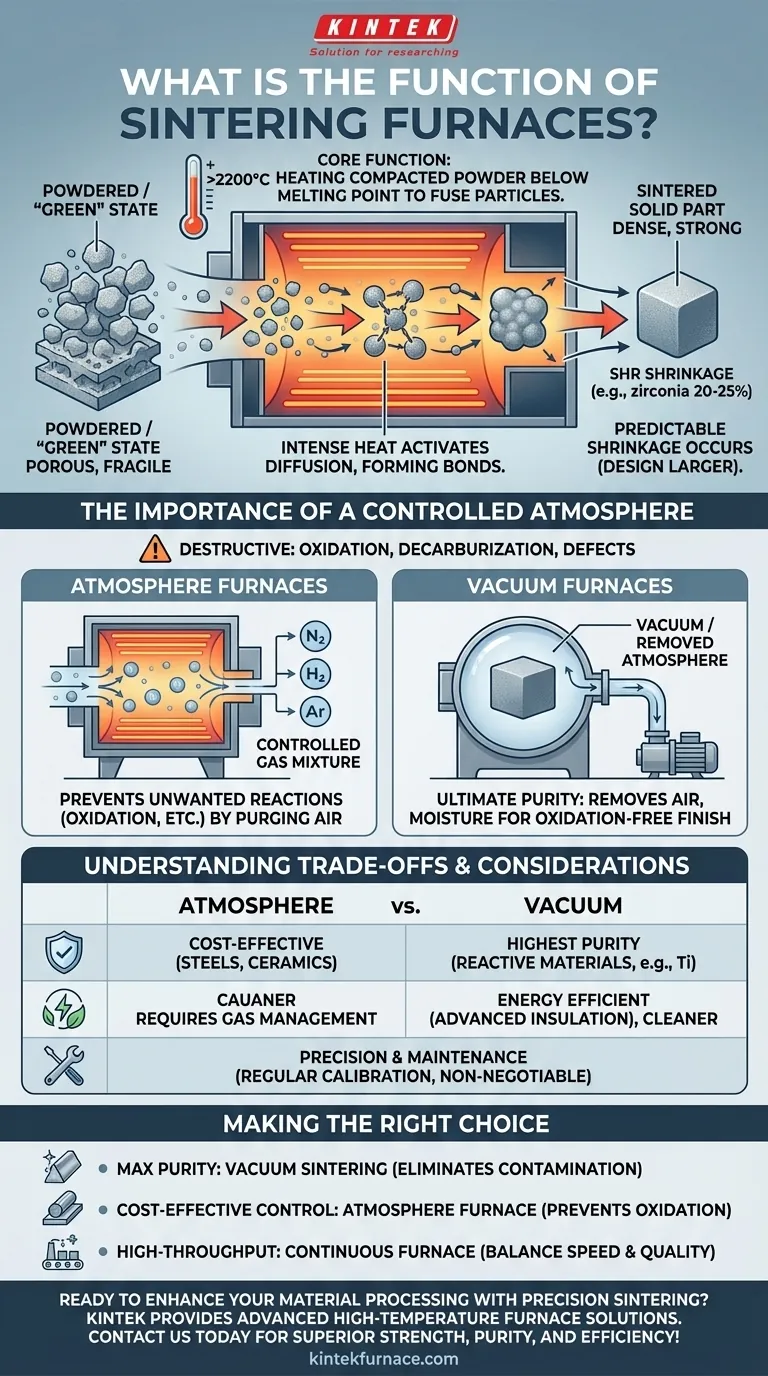

En esencia, un horno de sinterización funciona calentando un material en polvo o molido compactado a una temperatura extrema justo por debajo de su punto de fusión. Esta energía térmica hace que las partículas individuales se unan y se fusionen, transformando un objeto frágil y poroso en una pieza final densa, sólida y significativamente más fuerte sin llegar nunca a ser líquida.

El papel esencial de un horno de sinterización no es simplemente generar calor, sino gestionar con precisión un entorno de alta temperatura. Esta atmósfera controlada, ya sea una mezcla de gas específica o un vacío, es lo que previene defectos y asegura que el material alcance la resistencia y densidad requeridas.

Cómo la sinterización transforma los materiales

La sinterización es un proceso fundamental en campos como la metalurgia de polvos, la cerámica y la ciencia de materiales avanzados. El horno proporciona el entorno crítico donde ocurre esta transformación física.

Del polvo al sólido

El proceso comienza con un material en estado de polvo o "verde", que ha sido compactado o molido hasta obtener una forma deseada. Dentro del horno, el calor intenso activa un proceso de difusión, haciendo que los átomos se muevan entre las partículas y formen enlaces metálicos o cerámicos fuertes en sus puntos de contacto.

Una aplicación principal se encuentra en la odontología, donde la zirconia se muele para formar coronas o puentes. En su estado inicial, estas restauraciones son calcáreas y débiles. El horno de sinterización las endurece hasta convertirlas en una cerámica duradera y de alta resistencia.

El papel crítico de la temperatura

La sinterización ocurre en un rango de temperatura preciso, típicamente entre el 70 y el 90% del punto de fusión absoluto del material. Esto es lo suficientemente caliente para promover la unión de partículas, pero lo suficientemente frío para evitar que la pieza se derrita, se deforme y pierda su forma.

Para alcanzar estas temperaturas extremas, que pueden superar los 2200 °C, los hornos a menudo dependen de elementos calefactores especializados hechos de materiales como disilicuro de molibdeno, tungsteno o grafito.

El encogimiento inevitable

A medida que se eliminan los poros entre las partículas y el material se vuelve más denso, la pieza sufre una contracción significativa y predecible. Para materiales como la zirconia, esta contracción puede ser de hasta un 20-25%.

Esto no es un defecto, sino una parte integral del proceso. La pieza inicial "verde" debe diseñarse más grande que las dimensiones finales para compensar este cambio.

La importancia de una atmósfera controlada

Simplemente calentar un material al aire libre sería destructivo. A altas temperaturas, la mayoría de los materiales reaccionan agresivamente con el oxígeno y otros gases, lo que provoca defectos y un rendimiento deficiente. La función más crucial del horno, además de calentar, es gestionar su atmósfera interna.

Prevención de reacciones no deseadas

El objetivo principal del control atmosférico es prevenir reacciones químicas no deseadas como la oxidación (herrumbre o formación de cascarilla) y la decarburación (pérdida de contenido de carbono y resistencia en los aceros). Un entorno controlado garantiza que se preserve la integridad química del material.

Hornos de atmósfera

Estos hornos permiten una gestión precisa del entorno gaseoso. La cámara se purga de aire y se llena con una mezcla específica y controlada de gases (como nitrógeno, hidrógeno o argón) que protege el material durante el ciclo de calentamiento.

Hornos de vacío

Un horno de vacío adopta un enfoque diferente al eliminar por completo la atmósfera. El aire, la humedad y otros gases se bombean fuera de una cámara sellada para crear un vacío. Esta es la forma definitiva de prevenir la contaminación y lograr un acabado limpio, brillante y libre de oxidación en la pieza final.

Comprender las compensaciones y consideraciones

La elección entre diferentes tecnologías de sinterización implica equilibrar la pureza, el costo y los requisitos del material. Cada enfoque conlleva ventajas distintas y demandas operativas.

Sinterización en atmósfera vs. al vacío

La sinterización al vacío ofrece el más alto nivel de pureza y es ideal para materiales reactivos como el titanio o las superaleaciones que no pueden tolerar ningún contacto atmosférico. Sin embargo, los hornos de atmósfera pueden ser más rentables y son perfectamente adecuados para materiales que se benefician o son inertes a entornos gaseosos específicos.

Eficiencia energética e impacto ambiental

Los hornos de vacío modernos a menudo cuentan con aislamiento avanzado y tecnología de calentamiento, lo que ayuda a minimizar la pérdida de calor y reducir el consumo de energía. Su diseño sellado también evita la liberación de gases de escape, lo que los convierte en una opción ambientalmente más limpia en comparación con algunos diseños de hornos de atmósfera.

La necesidad de precisión y mantenimiento

Los hornos de sinterización son instrumentos sofisticados, no hornos simples. Lograr resultados consistentes y repetibles depende del control preciso de la temperatura y una atmósfera estable. La calibración y el mantenimiento regulares son innegociables para garantizar que el horno funcione de manera confiable y tenga una larga vida útil.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de horno correcta es fundamental para lograr las propiedades del material deseadas para su aplicación específica.

- Si su enfoque principal es la máxima pureza y la prevención de defectos en metales reactivos: Un horno de sinterización al vacío es la opción superior, ya que elimina casi todas las fuentes de contaminación atmosférica.

- Si su enfoque principal es el procesamiento de aceros o cerámicas que requieren un gas protector específico: Un horno de atmósfera proporciona el control necesario para prevenir la oxidación y al mismo tiempo ser una solución potencialmente más rentable.

- Si su enfoque principal es la producción de alto rendimiento de materiales menos sensibles: Un horno de tubo o horizontal continuo con controles atmosféricos básicos puede ofrecer el mejor equilibrio entre velocidad y calidad.

En última instancia, comprender la función del horno es clave para seleccionar la herramienta adecuada para transformar de manera confiable las materias primas en componentes de alto rendimiento.

Tabla de resumen:

| Función | Detalles clave |

|---|---|

| Calentamiento | Aplica calor extremo (hasta 2200 °C) por debajo del punto de fusión para fusionar partículas |

| Control de atmósfera | Utiliza mezclas de gas o vacío para prevenir la oxidación y los defectos |

| Transformación del material | Convierte polvos en piezas sólidas y densas con contracción predecible |

| Aplicaciones | Metalurgia de polvos, cerámica, odontología (p. ej., coronas de zirconia) |

¿Listo para mejorar su procesamiento de materiales con sinterización de precisión? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de crisol, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de sinterización pueden ofrecer resistencia, pureza y eficiencia superiores para sus aplicaciones específicas.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión