En esencia, un horno de sinterización dental es un horno de alta precisión que transforma una forma cerámica frágil y fresada en una restauración dental final increíblemente duradera. Logra esto a través de un proceso de calentamiento controlado llamado sinterización, que fusiona las partículas cerámicas para lograr la densidad, resistencia y estabilidad finales del material.

El papel fundamental de un horno de sinterización no es solo calentar un material, sino gestionar con precisión una transformación crítica del material. Es el paso esencial que convierte una preforma calcárea y de gran tamaño en una corona, puente o estructura final resistente, biocompatible y perfectamente ajustada.

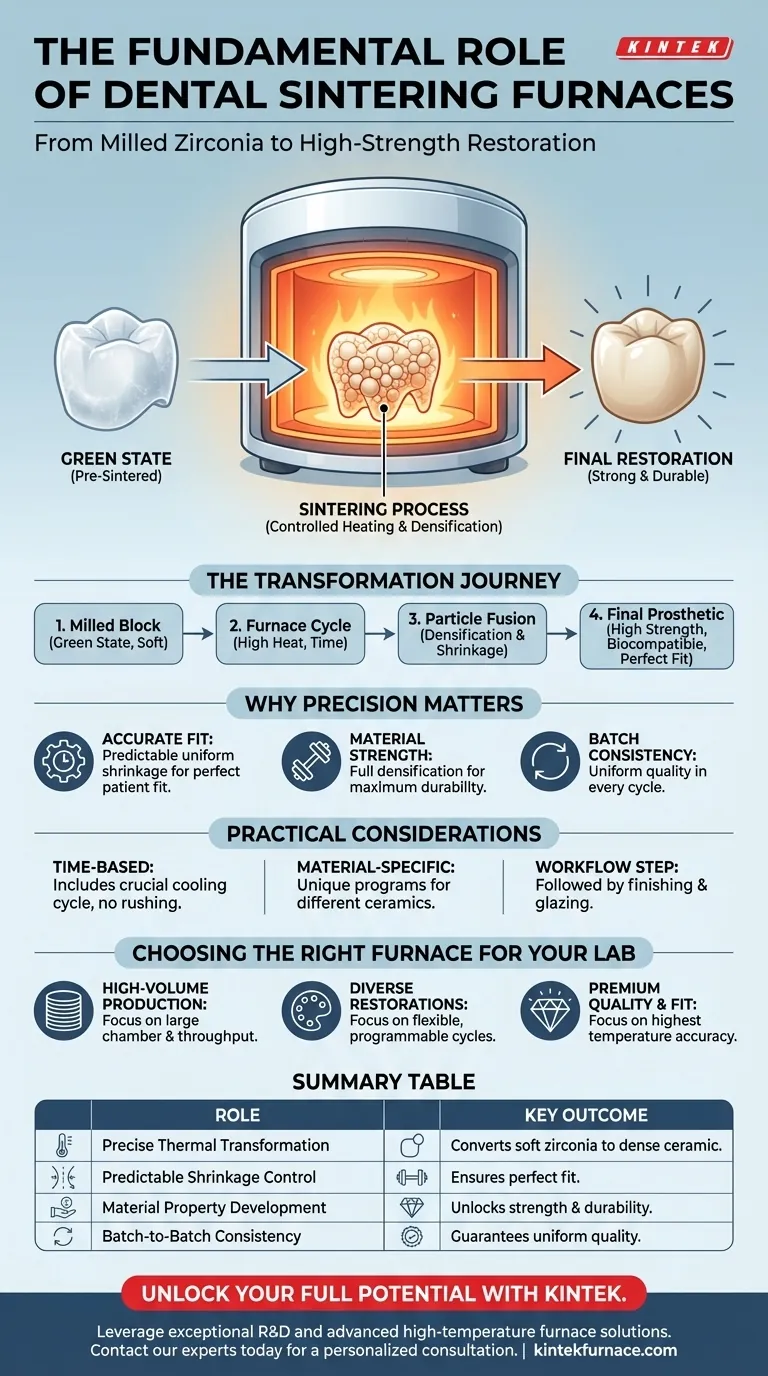

Del Bloque Fresado a la Prótesis Final

El viaje de una restauración cerámica moderna, como una hecha de zirconia, depende completamente del proceso de sinterización. El horno es donde el potencial del material se realiza por completo.

El Punto de Partida: Un Estado "Verde" Pre-sinterizado

Una restauración comienza como un diseño digital que se fresa a partir de un bloque de zirconia. En esta etapa, el material se encuentra en un estado pre-sinterizado o "verde", que es lo suficientemente blando como para ser fresado fácilmente pero carece de una resistencia significativa.

La Transformación de la Sinterización

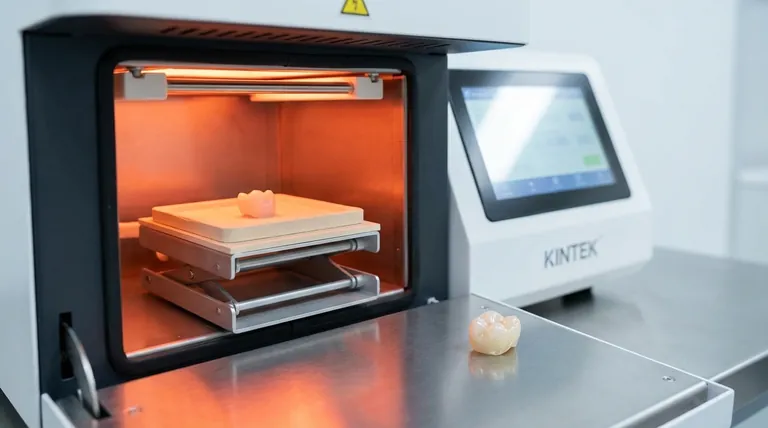

La restauración fresada se coloca en el horno, que ejecuta un programa de calentamiento muy específico. Este ciclo implica rampas de temperatura y mantenimientos precisos, alcanzando a menudo temperaturas muy altas.

Este calor controlado hace que las partículas cerámicas individuales se unan y fusionen. Este proceso elimina la porosidad, haciendo que el material se encoja y se densifique significativamente.

El Resultado Final: Resistencia y Estabilidad

A través de esta densificación y cristalización, la restauración adquiere su excepcional resistencia final, biocompatibilidad y durabilidad. La preforma blanda y calcárea se transforma en una cerámica sólida capaz de soportar las inmensas fuerzas de la masticación.

Por Qué la Precisión es el Factor Definitorio

La calidad de un horno de sinterización se mide por su precisión. Un calentamiento inexacto o inconsistente puede arruinar una restauración, desperdiciando tiempo y materiales.

Garantizar un Ajuste Preciso

El proceso de sinterización implica un encogimiento predecible. El software de diseño dental tiene en cuenta este encogimiento, pero depende de que el horno realice el ciclo a la perfección. El control preciso de la temperatura garantiza que este encogimiento sea uniforme y correcto, lo que resulta en una restauración que se ajusta perfectamente al paciente.

Garantizar la Resistencia del Material

Las propiedades finales de la cerámica están directamente ligadas al ciclo de sinterización. Si la temperatura es demasiado baja o el tiempo de mantenimiento es demasiado corto, el material no se densificará por completo, lo que resultará en una restauración débil y poco fiable.

Lograr Consistencia Lote a Lote

Para un laboratorio dental, la consistencia es clave. Un horno de alta calidad con control preciso de la atmósfera y la temperatura garantiza que cada restauración de un lote, y cada lote a lo largo del tiempo, cumpla el mismo alto estándar de calidad.

Comprensión de las Consideraciones Prácticas

Aunque esencial, el proceso de sinterización tiene factores operativos que deben gestionarse para un flujo de trabajo exitoso.

La Sinterización es un Proceso Basado en el Tiempo

Los ciclos de calentamiento, mantenimiento y, especialmente, de enfriamiento requieren una cantidad significativa de tiempo. Este no es un proceso instantáneo y debe tenerse en cuenta en el calendario de producción del laboratorio. Acelerar el enfriamiento puede causar un choque térmico y agrietar la restauración.

Diferentes Materiales Requieren Diferentes Programas

No todas las cerámicas son iguales. Los diferentes tipos de zirconia y otras cerámicas de alta resistencia requieren programas de sinterización únicos, especificados por el fabricante. Un horno versátil debe ser capaz de ejecutar con precisión estos diferentes perfiles de temperatura.

Es un Paso en un Flujo de Trabajo Más Amplio

La sinterización es un paso intermedio crítico. Una vez completado el ciclo y la restauración se ha enfriado por completo, aún debe someterse al acabado final, tinción, glaseado y pulido para lograr el resultado estético deseado.

Tomar la Decisión Correcta para Su Laboratorio

La importancia del horno significa que la elección impacta directamente en la producción, calidad y capacidades de su laboratorio.

- Si su enfoque principal es la producción de alto volumen: Necesita un horno con una cámara grande y fiabilidad probada para garantizar una producción constante y un tiempo de inactividad mínimo.

- Si su enfoque principal es ofrecer restauraciones diversas: Necesita un horno con ciclos flexibles y programables por el usuario para manejar los requisitos específicos de varios materiales de zirconia y cerámica.

- Si su enfoque principal es la calidad y el ajuste premium: Necesita un horno con el control de temperatura y la distribución de calor más precisos para garantizar un encogimiento predecible y la máxima resistencia del material.

En última instancia, el horno de sinterización es el guardián final de la calidad, responsable de desbloquear todo el potencial clínico de las cerámicas dentales modernas.

Tabla Resumen:

| Rol del Horno de Sinterización | Resultado Clave |

|---|---|

| Transformación Térmica Precisa | Convierte la zirconia blanda y fresada en una cerámica densa y de alta resistencia. |

| Control Predecible del Encogimiento | Garantiza que la restauración final se ajuste perfectamente a la preparación del paciente. |

| Desarrollo de Propiedades del Material | Desbloquea la resistencia total, biocompatibilidad y durabilidad de la cerámica. |

| Consistencia Lote a Lote | Garantiza una calidad uniforme para cada corona, puente o estructura producida. |

¿Listo para desbloquear todo el potencial de sus cerámicas dentales?

La reputación de su laboratorio depende de la precisión y fiabilidad de su proceso de sinterización. En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a los laboratorios dentales soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, incluidos los hornos de atmósfera, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos de producción únicos, ya sea que se centre en la producción de alto volumen, la compatibilidad con diversos materiales o resultados estéticos premium.

Hablemos de cómo un horno KINTEK puede convertirse en el núcleo fiable de su flujo de trabajo de producción. Póngase en contacto con nuestros expertos hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.