Aunque los términos a menudo se usan indistintamente, el horno especializado de alta temperatura utilizado para transformar la arcilla en cerámica duradera se llama correctamente horno de cerámica (kiln). Un horno de cerámica no es simplemente un horno industrial; es un instrumento de precisión diseñado para controlar el calor extremo durante muchas horas para inducir cambios químicos y físicos específicos en el material.

El nombre del dispositivo es menos importante que su función. El propósito de un horno de cerámica es aplicar un ciclo térmico preciso, transformando la arcilla cruda y frágil en un objeto cerámico denso, vitrificado y permanente a través de procesos como la cocción y la sinterización.

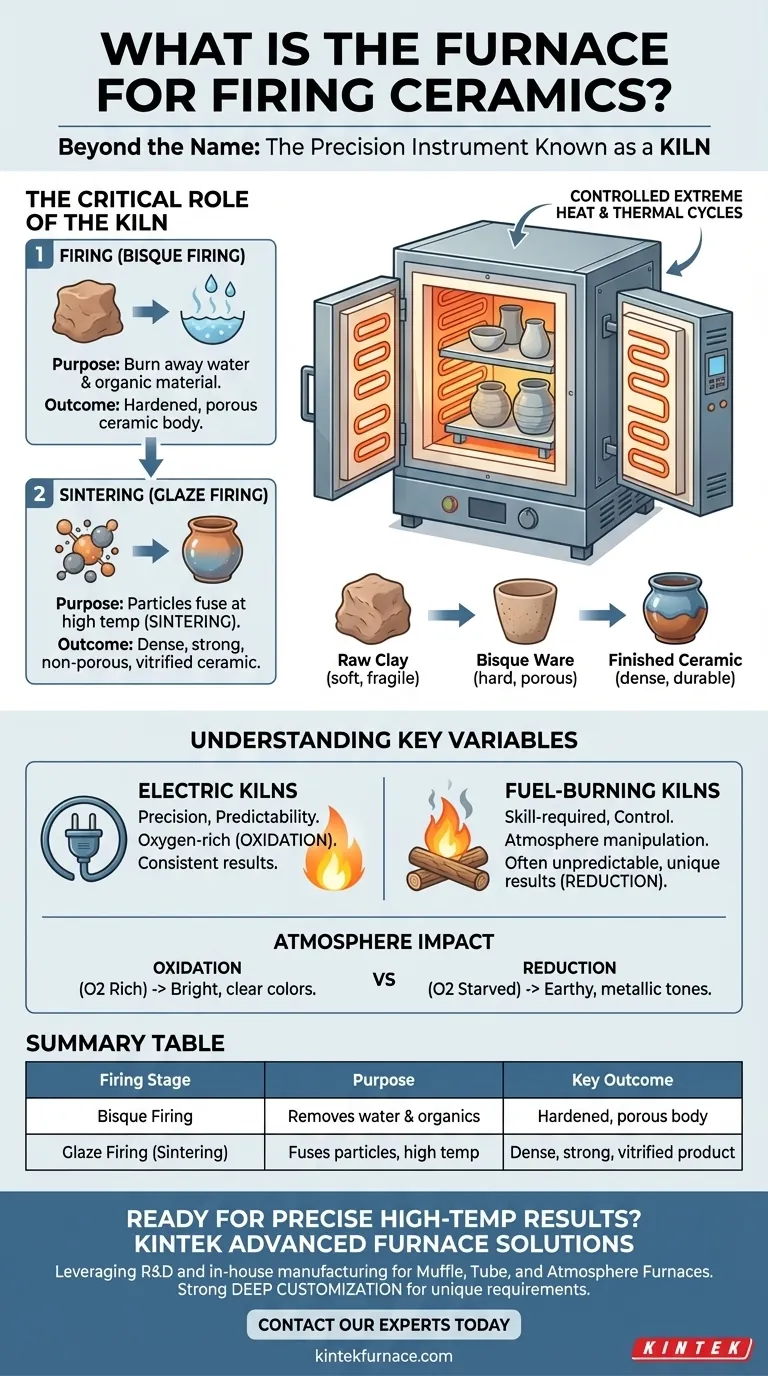

Más allá del nombre: el papel crítico del horno de cerámica

Comprender lo que hace un horno de cerámica es mucho más valioso que simplemente saber su nombre. La transformación de arcilla blanda a cerámica dura es un proceso cuidadosamente controlado que ocurre en etapas distintas, todas gestionadas dentro del horno de cerámica.

La transformación inicial: cocción

La primera etapa importante a menudo se denomina cocción de bizcocho. En esta fase, el horno de cerámica calienta el material cerámico a una temperatura moderadamente alta.

Este calentamiento inicial sirve para quemar cualquier agua y materiales orgánicos restantes dentro de la arcilla. El resultado es un objeto endurecido pero aún poroso, lo suficientemente fuerte como para ser manipulado y esmaltado, pero aún no completamente duradero o impermeable.

Logrando la forma final: sinterización

Para lograr su fuerza y durabilidad finales, la cerámica se somete a una segunda cocción a mayor temperatura, a menudo llamada cocción de esmalte. Durante esta fase, ocurre el proceso crítico de sinterización.

El horno de cerámica lleva el material a una temperatura donde las partículas cerámicas comienzan a fusionarse. Este proceso elimina los poros entre las partículas, aumentando drásticamente la densidad y la fuerza del material. Esto es lo que hace que una pieza de cerámica sea no porosa, duradera y adecuada para uso funcional.

La importancia del control preciso

Un horno de cerámica moderno es una herramienta sofisticada. Diferentes tipos de arcilla y esmaltes maduran a temperaturas muy específicas, y la velocidad de calentamiento y enfriamiento debe gestionarse con precisión.

Calentar demasiado rápido puede hacer que el agua atrapada se convierta en vapor y rompa la pieza. Enfriar demasiado rápido puede crear un choque térmico, lo que provoca grietas. La capacidad del horno de cerámica para ejecutar un programa de temperatura es esencial para el éxito.

Comprendiendo las variables clave

No todos los procesos de cocción son iguales. El tipo de horno de cerámica y la atmósfera dentro de él tienen un profundo impacto en las propiedades estéticas y estructurales finales de la cerámica.

Hornos eléctricos vs. de combustible

Los hornos eléctricos son valorados por su precisión y previsibilidad. Crean un ambiente limpio y rico en oxígeno (oxidación) que produce resultados consistentes, lo cual es ideal para muchos alfareros de producción y aficionados.

Los hornos de combustible (que usan gas, madera o aceite) requieren más habilidad para operar, pero ofrecen un mayor control sobre la atmósfera del horno. Al ajustar la mezcla de combustible y aire, un artista puede crear resultados únicos y a menudo impredecibles que son imposibles de lograr en un horno eléctrico.

El impacto de la atmósfera de cocción

La atmósfera se refiere al ambiente químico dentro del horno de cerámica. Una atmósfera de oxidación es rica en oxígeno y típicamente produce colores de esmalte brillantes y claros.

Una atmósfera de reducción está privada de oxígeno. Esto obliga al fuego a extraer moléculas de oxígeno directamente de la arcilla y los esmaltes, causando cambios químicos dramáticos y a menudo hermosos en los colorantes. Así es como se logran muchos tonos terrosos y metálicos clásicos en la alfarería.

Adaptando el proceso a su objetivo

La estrategia de cocción correcta depende completamente del resultado deseado para la pieza de cerámica.

- Si su enfoque principal es la fuerza y la función: Su principal preocupación es alcanzar la temperatura de sinterización correcta para asegurar que el cuerpo de arcilla se vitrifique completamente, se vuelva denso y no poroso.

- Si su enfoque principal es una estética específica: La elección del tipo de horno de cerámica y la manipulación deliberada de la atmósfera de cocción se vuelven tan cruciales como la temperatura máxima en sí.

En última instancia, el horno de cerámica es la herramienta esencial que aplica energía térmica controlada para dar vida a la visión del ceramista o ingeniero.

Tabla resumen:

| Etapa de cocción | Propósito | Resultado clave |

|---|---|---|

| Cocción de bizcocho | Elimina agua y material orgánico | Cuerpo cerámico endurecido y poroso listo para esmaltar |

| Cocción de esmalte (Sinterización) | Funde partículas a alta temperatura | Producto final denso, fuerte, no poroso y vitrificado |

¿Listo para lograr resultados precisos y de alta temperatura para sus proyectos cerámicos?

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura para diversos laboratorios. Nuestra línea de productos, que incluye hornos de mufla, tubulares y de atmósfera, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de sinterización y cocción.

Contacte a nuestros expertos hoy para discutir cómo podemos ayudarle a optimizar su procesamiento térmico.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno de sinterización dental con transformador para restauraciones de cerámica

La gente también pregunta

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables