Usar un horno de laboratorio dental implica una secuencia precisa de pasos para transformar materias primas en restauraciones dentales terminadas. El procedimiento general comienza asegurando que el horno esté limpio, estableciendo el perfil de temperatura correcto para el material específico y ejecutando el ciclo de calentamiento automatizado. Una vez que el proceso —ya sea fusión, cocción o sinterización— se completa, la restauración debe enfriarse adecuadamente antes de poder retirarla de forma segura para el acabado.

El desafío principal no es simplemente seguir un procedimiento, sino comprender que los diferentes hornos cumplen propósitos distintos. La clave para producir trabajos dentales de alta calidad radica en combinar el tipo de horno correcto —como un horno de porcelana o de sinterización— y su protocolo de operación específico con el material que se está procesando.

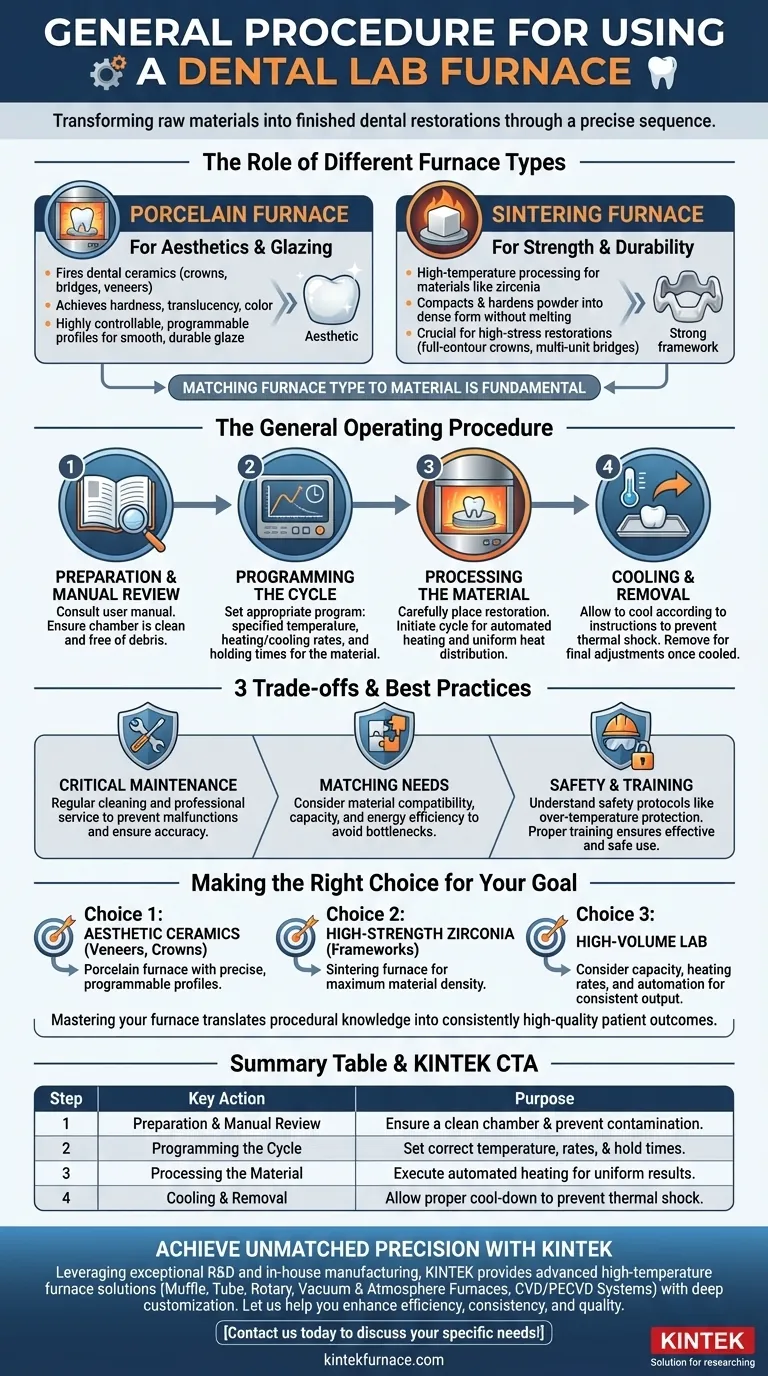

El papel de los diferentes tipos de hornos

Un "horno de laboratorio dental" no es una herramienta única, sino una categoría de equipos, cada uno diseñado para una tarea específica. Comprender la distinción entre los tipos principales es fundamental para lograr los resultados clínicos deseados.

El horno de porcelana: para estética y glaseado

Un horno de porcelana se utiliza para cocer cerámicas dentales como coronas, puentes y carillas. Su función principal es calentar estas restauraciones para lograr la dureza, translucidez y color deseados.

Estos hornos cuentan con configuraciones programables y altamente controlables. Esto permite a los técnicos crear perfiles de temperatura específicos requeridos para diferentes materiales cerámicos, asegurando un acabado glaseado estético, liso y duradero.

El horno de sinterización: para resistencia y durabilidad

Un horno de sinterización está diseñado para el procesamiento a alta temperatura de materiales como la zirconia. La sinterización es un proceso que compacta y endurece materiales en polvo hasta convertirlos en una forma sólida y densa sin fundirlos.

Este método es crucial para crear restauraciones de zirconia con una resistencia e integridad estructural óptimas. Es el equipo de referencia para los laboratorios que producen restauraciones de alto estrés como coronas de contorno completo y puentes multianclaje.

El procedimiento operativo general

Si bien los parámetros exactos variarán según el modelo del horno y el material dental, el flujo de trabajo operativo central sigue un patrón consistente.

Paso 1: Preparación y revisión manual

Antes de cualquier operación, consulte siempre el manual del usuario de su modelo específico. Asegúrese de que la cámara del horno esté limpia y completamente libre de cualquier residuo de ciclos anteriores, ya que la contaminación puede comprometer el producto final.

Paso 2: Programación del ciclo

Encienda el horno y configure el programa apropiado. Esto implica introducir la temperatura especificada, las velocidades de calentamiento y enfriamiento, y los tiempos de mantenimiento requeridos para el material dental que está utilizando, ya sea polvo de porcelana o una estructura de zirconia fresada.

Paso 3: Procesamiento del material

Coloque cuidadosamente la restauración dental en el horno. Una vez iniciado el ciclo, el horno ejecutará automáticamente la secuencia programada de calentamiento y procesamiento, asegurando una distribución uniforme del calor para obtener resultados consistentes.

Paso 4: Enfriamiento y retirada

Una vez finalizado el ciclo, la restauración debe enfriarse según las instrucciones del fabricante. Retirarla demasiado rápido puede inducir un choque térmico, lo que provoca grietas y fallas estructurales. Una vez enfriada, se puede retirar de forma segura para los ajustes finales.

Comprensión de las compensaciones y las mejores prácticas

La operación eficaz del horno va más allá de los pasos diarios; implica un mantenimiento y una selección estratégicos para garantizar la fiabilidad y la calidad a largo plazo.

El papel fundamental del mantenimiento

El mantenimiento regular es innegociable para un rendimiento y una longevidad óptimos. Limpie el horno y sus componentes con regularidad y programe una revisión de servicio profesional al menos una vez al año para prevenir malfuncionamientos y garantizar una precisión continua.

Adaptación del horno a las necesidades de su laboratorio

Seleccionar el horno adecuado es una decisión crítica. Los factores clave incluyen la compatibilidad de materiales, la capacidad del horno en relación con su volumen de producción y la eficiencia energética. Elegir un horno que no se alinee con los materiales principales o la carga de trabajo de su laboratorio puede crear cuellos de botella significativos.

La importancia de la seguridad y la formación

Los hornos modernos están diseñados con características de seguridad como protección contra sobrecalentamiento y apagados de emergencia. La capacitación adecuada garantiza que los operadores no solo utilicen el equipo de manera efectiva, sino que también comprendan e implementen estos protocolos de seguridad cruciales.

Tomando la decisión correcta para su objetivo

Su elección y uso de un horno deben alinearse directamente con los tipos de restauraciones que produce para garantizar la calidad y la eficiencia.

- Si su enfoque principal son las restauraciones estéticas de cerámica (carillas, coronas): Un horno de porcelana con perfiles de temperatura precisos y programables es esencial para lograr la translucidez y el glaseado correctos.

- Si su enfoque principal son las estructuras de zirconia de alta resistencia y las coronas de contorno completo: Un horno de sinterización es innegociable para garantizar la máxima densidad y durabilidad del material.

- Si gestiona un laboratorio de alto volumen: Considere cuidadosamente la capacidad del horno, las velocidades de calentamiento y las funciones automatizadas para prevenir retrasos en la producción y garantizar una producción constante.

En última instancia, dominar su horno dental se trata de traducir el conocimiento procedimental en resultados consistentes y de alta calidad para el paciente.

Tabla resumen:

| Paso | Acción clave | Propósito |

|---|---|---|

| 1 | Preparación y revisión manual | Asegurar una cámara limpia y prevenir la contaminación |

| 2 | Programación del ciclo | Establecer la temperatura correcta, las velocidades de calentamiento/enfriamiento y los tiempos de mantenimiento |

| 3 | Procesamiento del material | Ejecutar el calentamiento automatizado para obtener resultados uniformes |

| 4 | Enfriamiento y retirada | Permitir un enfriamiento adecuado para prevenir el choque térmico |

Logre una precisión inigualable en su laboratorio dental

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Ya sea que se especialice en restauraciones de porcelana estética o en estructuras de zirconia de alta resistencia, la experiencia de KINTEK garantiza que su horno se adapte perfectamente a sus materiales y volumen de producción. Permítanos ayudarle a mejorar la eficiencia, la consistencia y la calidad de los resultados de sus pacientes.

Contáctenos hoy para discutir sus necesidades específicas y descubrir la solución de horno adecuada para su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio