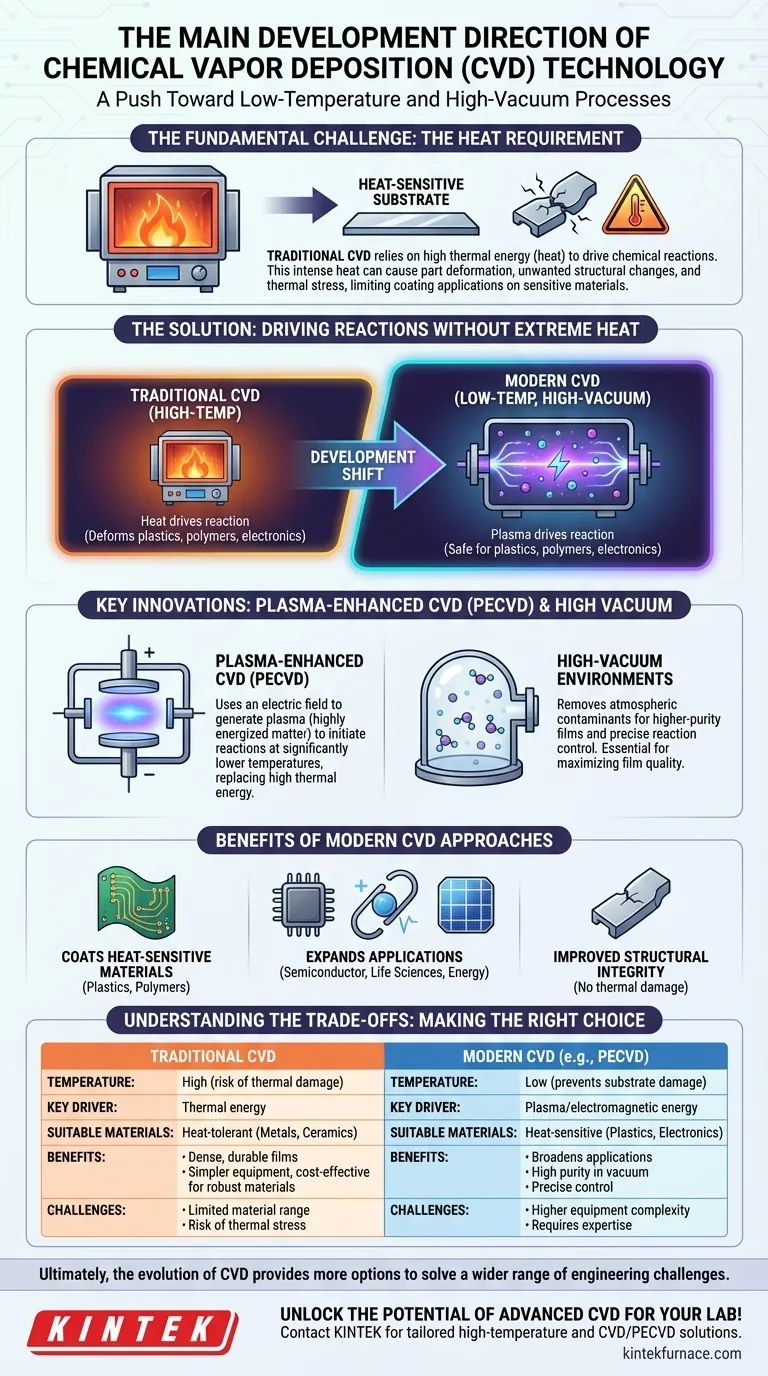

En esencia, la dirección principal de desarrollo para mejorar la tecnología de Deposición Química de Vapor (CVD) es el impulso hacia procesos de baja temperatura y alto vacío. Este cambio estratégico tiene como objetivo superar las limitaciones significativas de los métodos tradicionales de alta temperatura, permitiendo la aplicación de recubrimientos de alto rendimiento en una gama mucho más amplia de materiales sin causar daño térmico.

El desafío fundamental de la CVD es que el calor requerido para impulsar la reacción de recubrimiento también puede dañar la misma pieza que se intenta proteger. Por lo tanto, el objetivo principal de la industria es encontrar nuevas formas de energizar esta reacción química sin depender de temperaturas extremas y destructivas.

El desafío fundamental de la CVD: el requisito de calor

La CVD tradicional es un proceso potente para crear películas delgadas protectoras y duraderas. Sin embargo, su dependencia del calor elevado crea un problema de ingeniería significativo.

Cómo funciona la CVD tradicional

El proceso de CVD se desarrolla en cuatro etapas clave: un gas precursor se difunde al sustrato, se adsorbe en la superficie, una reacción química forma la película sólida y los subproductos gaseosos se eliminan.

En la CVD convencional, la energía térmica es el motor que impulsa esta reacción química crítica. Toda la cámara se calienta a temperaturas lo suficientemente altas como para descomponer los gases precursores y depositar la película deseada.

El problema con las altas temperaturas

Esta dependencia del calor extremo es el principal inconveniente de la tecnología. Las altas temperaturas de deposición pueden causar deformación de las piezas, cambios estructurales no deseados y estrés térmico en el material del sustrato.

Estos efectos pueden comprometer las propiedades mecánicas del material y debilitar la unión entre el recubrimiento y la superficie. Críticamente, también limita los tipos de materiales que pueden ser recubiertos, excluyendo la mayoría de los plásticos, polímeros y componentes electrónicos sensibles que no pueden soportar el calor.

La solución: impulsar reacciones sin calor extremo

Para ampliar las aplicaciones de la CVD, los investigadores e ingenieros se centran en desarrollar métodos que logren los mismos recubrimientos de alta calidad sin los efectos secundarios dañinos del calor intenso.

El objetivo: baja temperatura, alto vacío

El objetivo central es reducir la temperatura de deposición. Esto permite el recubrimiento de materiales sensibles al calor y garantiza la integridad estructural de la pieza terminada.

Operar en un entorno de alto vacío es un objetivo complementario. Un vacío elimina las moléculas atmosféricas no deseadas, previniendo la contaminación y brindando a los ingenieros un control preciso sobre las reacciones químicas, lo que lleva a películas de mayor pureza.

Cómo se logran temperaturas más bajas

La solución más destacada es el uso de procesos asistidos por plasma, a menudo llamados CVD Mejorada por Plasma (PECVD).

En lugar de depender únicamente del calor, la PECVD utiliza un campo eléctrico para generar un plasma, un estado de la materia altamente energizado. Este plasma proporciona la energía necesaria para iniciar la reacción química a una temperatura mucho más baja, reemplazando eficazmente la energía térmica con energía electromagnética.

Beneficios de los enfoques modernos de CVD

Al reducir con éxito la temperatura del proceso, los métodos modernos de CVD desbloquean varias ventajas clave. Permiten la deposición de recubrimientos protectores y funcionales en plásticos, componentes electrónicos complejos y otros sustratos sensibles.

Esto expande el uso de la CVD a nuevas áreas de las industrias de semiconductores, ciencias de la vida y energía, donde el alto rendimiento en componentes delicados es esencial.

Comprensión de las compensaciones

Si bien la CVD de baja temperatura es un avance importante, elegir un proceso implica comprender las compensaciones entre los diferentes métodos.

CVD tradicional: simplicidad y calidad

La CVD de alta temperatura es un proceso maduro y bien comprendido. Para materiales que pueden tolerar el calor (como metales y cerámicas), puede producir películas excepcionalmente densas, duraderas y de alta calidad. El equipo suele ser más simple y rentable que los sistemas avanzados de baja temperatura.

CVD de baja temperatura: complejidad y control

Los métodos de baja temperatura como la PECVD requieren equipos más complejos y costosos para generar y controlar el plasma. Lograr una adhesión perfecta de la película y controlar las tensiones internas en el recubrimiento puede ser más desafiante, lo que exige un mayor control del proceso y experiencia.

Elegir la opción correcta para su objetivo

Seleccionar el proceso de CVD correcto requiere alinear las capacidades de la tecnología con sus requisitos específicos de material y rendimiento.

- Si su objetivo principal es recubrir materiales robustos y tolerantes al calor: la CVD tradicional de alta temperatura a menudo proporciona una solución confiable y rentable para lograr una película de alta calidad.

- Si su objetivo principal es recubrir sustratos sensibles a la temperatura: los procesos de baja temperatura como la PECVD son esenciales para prevenir el daño térmico a materiales como plásticos, polímeros o circuitos integrados.

- Si su objetivo principal es lograr la máxima pureza de la película y control del proceso: un sistema de alto vacío es innegociable, ya que minimiza la contaminación y permite un manejo preciso del entorno de deposición.

En última instancia, la evolución de la CVD consiste en ofrecer más opciones para resolver una gama más amplia de desafíos de ingeniería.

Tabla resumen:

| Aspecto | CVD Tradicional | CVD Moderna (ej., PECVD) |

|---|---|---|

| Temperatura | Alta (puede causar daño térmico) | Baja (previene el daño al sustrato) |

| Factor Clave | Energía térmica | Energía de plasma/electromagnética |

| Materiales Adecuados | Tolerantes al calor (ej., metales, cerámicas) | Sensibles al calor (ej., plásticos, electrónicos) |

| Beneficios | Películas densas y duraderas; rentable para materiales robustos | Amplía aplicaciones; alta pureza en vacío |

| Desafíos | Rango de materiales limitado; riesgo de estrés térmico | Mayor complejidad de equipo; requiere control preciso |

¡Desbloquee el potencial de la CVD avanzada para su laboratorio! En KINTEK, nos especializamos en soluciones de hornos de alta temperatura, incluidos sistemas CVD/PECVD, respaldados por una excepcional I+D y fabricación interna. Nuestras profundas capacidades de personalización garantizan que satisfacemos sus necesidades experimentales únicas, ya sea que trabaje con materiales sensibles o requiera un control preciso del proceso. Contáctenos hoy para conversar cómo nuestras soluciones a medida pueden mejorar su investigación y eficiencia de producción.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad