En esencia, seleccionar el diseño adecuado del horno rotatorio es el factor más crítico para determinar la eficiencia, la calidad y la viabilidad financiera de una operación de procesamiento térmico. Un diseño apropiado optimiza el consumo de energía y la producción de productos, mientras que uno incorrecto conduce a altos costos operativos, calidad inconsistente y posibles incumplimientos normativos.

Un horno rotatorio no es una pieza de equipo genérica; es un sistema altamente personalizado diseñado en torno a las propiedades físicas, térmicas y químicas únicas del material que procesará. El éxito de toda la operación depende de cuán bien el diseño tenga en cuenta esta transformación específica del material.

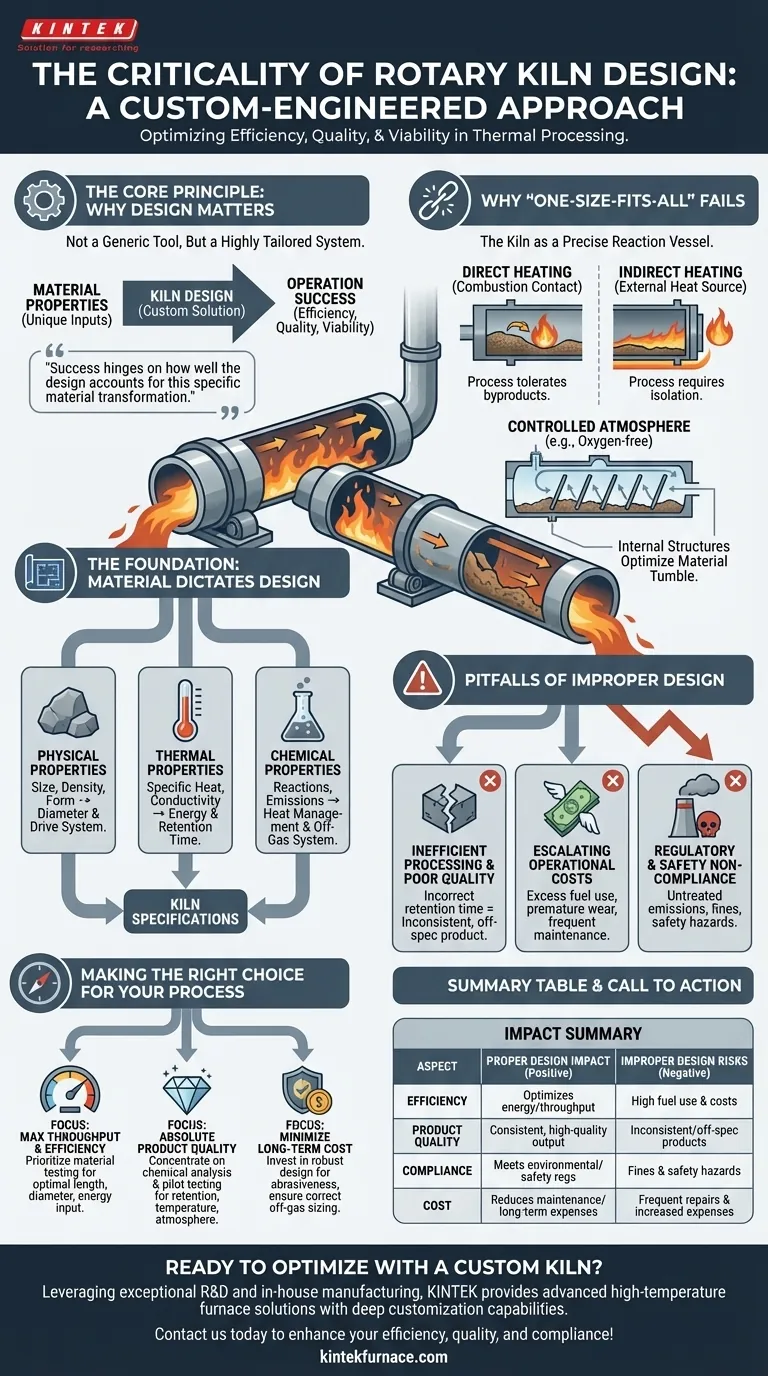

Por qué falla un enfoque de "talla única"

El propósito principal de un horno rotatorio es inducir un cambio físico o químico específico en un material a través de un procesamiento térmico controlado. Debido a que cada material se comporta de manera diferente bajo el calor, el horno debe ser diseñado a medida para crear el ambiente perfecto para esa transformación.

El horno como un recipiente de reacción preciso

El horno es un cilindro inclinado que gira lentamente y mueve el material desde una entrada hasta un extremo de descarga. Este movimiento controlado, combinado con un calentamiento preciso, es lo que impulsa los cambios deseados.

Se pueden agregar estructuras internas como presas o elevadores para manipular cómo el material cae y se expone al calor, optimizando aún más el proceso para una alimentación específica.

La elección crítica: Calentamiento directo vs. indirecto

Los hornos pueden ser calentados directamente, donde el gas de combustión entra en contacto con el material, o calentados indirectamente, donde el cilindro se calienta desde el exterior. Esta elección depende completamente de si la química del proceso puede tolerar los subproductos de la combustión.

Creación de una atmósfera controlada

El diseño también debe tener en cuenta la atmósfera del proceso. Los extremos sellados son cruciales para mantener condiciones específicas, como un ambiente libre de oxígeno o rico en dióxido de carbono, que algunas reacciones químicas requieren para proceder correctamente.

La base: Las características del material dictan el diseño

El proceso de diseño comienza no con el horno, sino con un análisis profundo del material en sí. Sus propiedades son los insumos no negociables que definen las especificaciones del horno.

Propiedades físicas: Tamaño, densidad y forma

La distribución del tamaño de partícula y la densidad aparente de un material influyen directamente en el diámetro del horno y la potencia necesaria para su sistema de accionamiento. Por ejemplo, un material denso requiere un sistema de accionamiento y una estructura de soporte más robustos.

Las alimentaciones peletizadas o uniformes permiten velocidades de gas más altas sin expulsar partículas finas del sistema, lo que puede permitir el uso de un horno de menor diámetro.

Propiedades térmicas: Cómo el material acepta el calor

El calor específico (la resistencia de un material al cambio de temperatura) y la conductividad térmica (la eficiencia con la que el calor se mueve a través de él) determinan la energía total requerida y el tiempo de retención necesario.

Los materiales que se calientan lentamente o conducen mal requieren hornos más largos o velocidades de rotación más lentas para asegurar que cada partícula alcance la temperatura objetivo.

Propiedades químicas: Reacciones y emisiones

La composición química de un material es primordial. Algunas reacciones son exotérmicas, lo que significa que liberan su propio calor y requieren un diseño que pueda manejar este exceso de energía para evitar el sobrecalentamiento.

Además, el análisis químico predice la composición del gas de escape. Esto es esencial para diseñar el sistema de tratamiento de gases de escape requerido para cumplir con las regulaciones ambientales.

Comprendiendo las trampas de un diseño inapropiado

Elegir un horno basándose en especificaciones generalizadas es una receta para la ineficiencia y el fracaso. Las consecuencias de un diseño que no está adaptado al material y proceso específicos son graves y costosas.

Procesamiento ineficiente y baja calidad del producto

Si el horno es demasiado corto o el perfil de temperatura es incorrecto, el material no tendrá el tiempo de retención requerido para sufrir su transformación completa. Esto resulta en un producto inconsistente o fuera de especificación que no cumple con los estándares de calidad.

Costos operativos crecientes

Un horno mal emparejado consumirá combustible en exceso, ya que luchará por entregar la energía térmica necesaria de manera eficiente. También puede sufrir un desgaste prematuro en componentes como el revestimiento refractario o el sistema de accionamiento, lo que lleva a un mantenimiento frecuente y costoso.

Incumplimiento normativo y de seguridad

Un diseño que no tenga en cuenta las reacciones químicas producirá un flujo de gas de escape que podría no ser tratado adecuadamente. Esto puede conducir a violaciones de los permisos ambientales y multas significativas.

Del mismo modo, los sistemas de seguridad, como el blindaje contra la radiación o los controles de proceso avanzados, deben integrarse en función de los peligros operativos específicos, y pasar por alto estos crea riesgos para los operadores.

Tomando la decisión correcta para su proceso

El proceso de selección debe ser un ejercicio de ingeniería basado en datos, no una simple decisión de adquisición. Al centrarse en el objetivo final, puede asegurarse de que el diseño se alinee con sus prioridades operativas.

- Si su enfoque principal es maximizar el rendimiento y la eficiencia: Priorice pruebas exhaustivas de materiales para determinar con precisión las propiedades térmicas, lo que definirá la longitud, el diámetro y la entrada de energía óptimos del horno.

- Si su enfoque principal es garantizar la calidad absoluta del producto: Concéntrese en el análisis químico y las pruebas a escala piloto para perfeccionar el tiempo de retención, el perfil de temperatura y la atmósfera del proceso.

- Si su enfoque principal es minimizar el costo operativo a largo plazo: Invierta en un diseño robusto que tenga en cuenta la densidad y la abrasividad del material, y asegúrese de que el sistema de gas de escape esté dimensionado correctamente para evitar futuros problemas de cumplimiento.

En última instancia, ver el horno rotatorio como una solución diseñada a medida para su material específico es el único camino hacia una operación de procesamiento térmico exitosa y rentable.

Tabla resumen:

| Aspecto | Impacto de un diseño adecuado | Riesgos de un diseño inadecuado |

|---|---|---|

| Eficiencia | Optimiza el consumo de energía y el rendimiento | Alto consumo de combustible y costos operativos |

| Calidad del producto | Garantiza una producción consistente y de alta calidad | Productos inconsistentes o fuera de especificación |

| Cumplimiento | Cumple con las regulaciones ambientales y de seguridad | Multas y riesgos de seguridad por incumplimiento |

| Costo | Reduce los costos de mantenimiento y operación a largo plazo | Reparaciones frecuentes y aumento de gastos |

¿Listo para optimizar su procesamiento térmico con un horno rotatorio diseñado a medida? Aprovechando una I+D excepcional y la fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia, calidad y cumplimiento.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso