El propósito principal de un horno de sinterización de zirconia en un laboratorio dental es transformar las restauraciones de zirconia blandas y preformadas en su estado final y de alta resistencia. Esto se logra mediante un proceso de calentamiento controlado con precisión que solidifica y densifica el material, haciéndolo lo suficientemente duradero para el uso clínico como coronas, puentes o pilares de implantes.

Un horno de sinterización de zirconia no es solo un horno; es un equipo altamente especializado diseñado para ejecutar un ciclo térmico específico. Su capacidad única para alcanzar y mantener temperaturas extremas (hasta 1.600 °C) es lo que permite la transformación de la zirconia de un material frágil, similar a una tiza, a uno de los materiales restauradores más fuertes y estéticos de la odontología moderna.

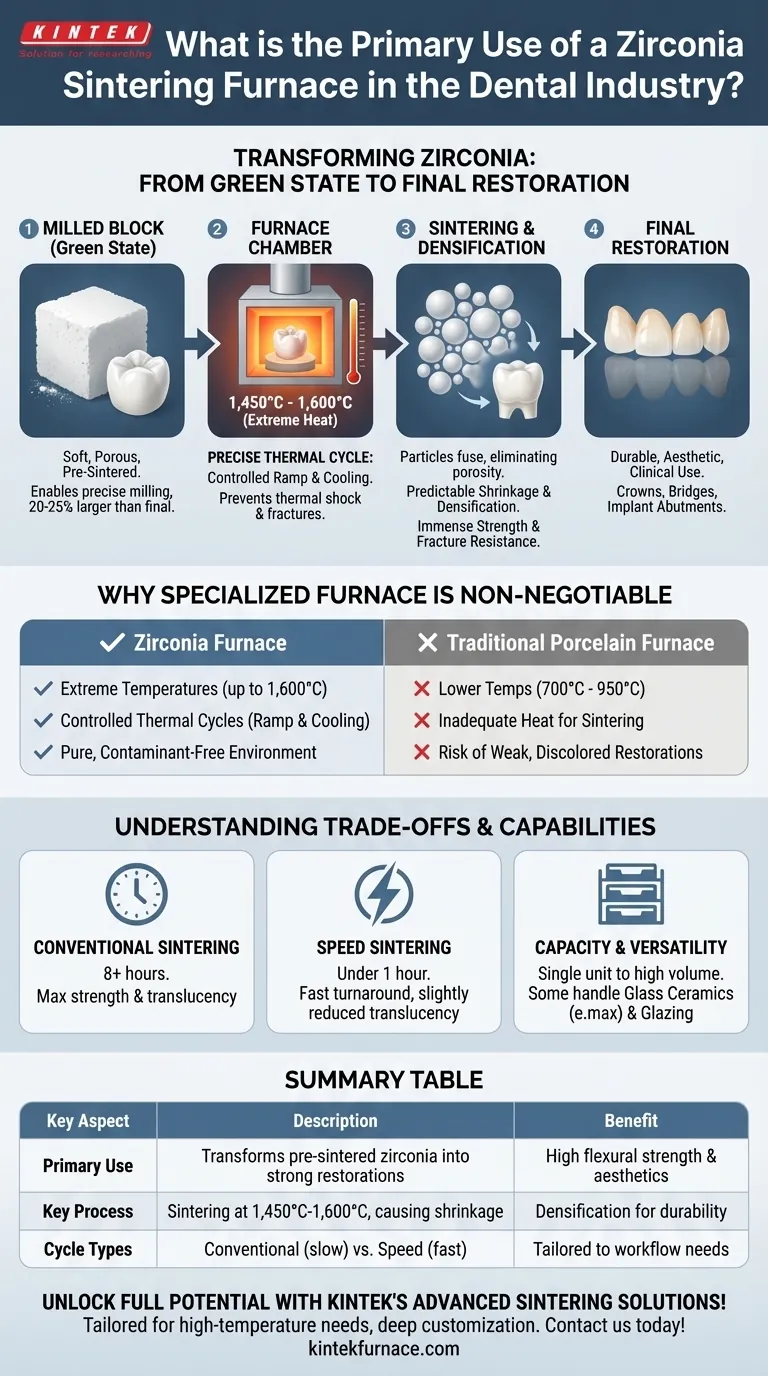

La Transformación: Del Bloque Fresado a la Restauración Final

La función del horno se entiende mejor como el paso final y crítico en el flujo de trabajo de la odontología digital para la zirconia. El material con el que comienza un laboratorio dental no es el material que se coloca en la boca del paciente.

El Material en "Estado Verde"

Las restauraciones de zirconia se fresan inicialmente a partir de un bloque presinterizado. En este estado "verde" o "blanco", el material es blando, poroso y parecido a una tiza. Esta suavidad es intencional, ya que permite un fresado rápido y preciso con un desgaste mínimo de las fresas de fresado.

El Papel del Calor Extremo

Una vez completado el fresado, la restauración se coloca en el horno de sinterización. El horno aumenta la temperatura lentamente, a menudo superando los 1.450 °C y a veces alcanzando hasta 1.600 °C. Este calor extremo está mucho más allá de la capacidad de un horno de porcelana tradicional.

El Resultado: Densificación y Resistencia

A estas temperaturas máximas, las partículas individuales de zirconia se fusionan en un proceso llamado sinterización. Esto elimina la porosidad del material en estado verde, haciendo que la restauración se encoja en una cantidad predecible (típicamente del 20 al 25%). El resultado es un proceso de densificación que otorga a la restauración final su inmensa resistencia a la flexión y resistencia a la fractura.

Por Qué un Horno Especializado es Imprescindible

Un punto común de confusión es si se puede utilizar cualquier horno dental para la zirconia. La respuesta es definitivamente no, y las razones resaltan la ingeniería específica de estos dispositivos.

Zirconia frente a Porcelana Tradicional

Un horno de porcelana estándar está diseñado para cocer cerámicas dentales y esmaltes a temperaturas que oscilan típicamente entre 700 °C y 950 °C. Estos hornos simplemente no pueden generar el calor necesario para sinterizar correctamente la zirconia. Intentar usar uno resultaría en una restauración débil y poco procesada.

La Importancia de un Ciclo Controlado

La sinterización no se trata solo de alcanzar una temperatura máxima. Un horno de zirconia gestiona todo el ciclo térmico con precisión, incluida la tasa de calentamiento (tasa de rampa) y la fase de enfriamiento. Un ciclo demasiado rápido puede inducir un choque térmico, lo que provoca microfracturas y un producto final comprometido.

Prevención de la Contaminación

La cámara de sinterización debe estar impecablemente limpia. Cualquier contaminante presente durante el ciclo de alta temperatura puede quedar incrustado en la zirconia, provocando decoloración y fallos estéticos. Los hornos de zirconia dedicados están diseñados para mantener un ambiente puro para obtener resultados estéticos y predecibles.

Comprensión de las Compensaciones y Capacidades

Aunque todos los hornos de zirconia realizan la misma función básica, sus características específicas crean compensaciones importantes para un laboratorio dental.

Sinterización Convencional frente a Sinterización Rápida

Los ciclos de sinterización tradicionales pueden tardar 8 horas o más, proporcionando la máxima resistencia y translucidez. Los hornos de sinterización rápida más nuevos pueden completar un ciclo en menos de una hora para una sola corona. Esta velocidad conlleva una compensación, ya que puede reducir ligeramente la translucidez o la resistencia del material final en comparación con un ciclo convencional.

Capacidad y Flujo de Trabajo

Los hornos varían mucho en tamaño, desde unidades pequeñas diseñadas para una sola corona hasta hornos grandes de varios niveles capaces de sinterizar docenas de restauraciones a la vez. La elección depende totalmente del volumen de producción y las necesidades del flujo de trabajo del laboratorio.

Versatilidad y Funciones Adicionales

Algunos hornos avanzados no se limitan a la zirconia. Pueden incluir programas para cristalizar cerámicas vítreas (como e.max) o para ejecutar ciclos de esmaltado a baja temperatura. Esta versatilidad puede ser una ventaja significativa para los laboratorios que buscan consolidar equipos.

Tomar la Decisión Correcta para su Objetivo

La selección del horno adecuado depende directamente de los objetivos principales de la clínica o el laboratorio dental.

- Si su enfoque principal es la máxima resistencia y estética para casos complejos: Es esencial un horno con un ciclo de sinterización convencional y lento para lograr las mejores propiedades del material posibles.

- Si su enfoque principal es la odontología rápida en el sillón el mismo día: Un horno de sinterización rápida dedicado es la única manera de cumplir con el tiempo de respuesta requerido para un flujo de trabajo de una sola visita.

- Si su enfoque principal es la producción de gran volumen en un entorno de laboratorio: Invertir en un horno de gran capacidad que pueda manejar varias bandejas de sinterización a la vez optimizará la eficiencia y el rendimiento.

En última instancia, el horno de sinterización de zirconia es la puerta de entrada esencial que desbloquea todo el potencial clínico de este material dental avanzado.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Uso Principal | Transforma la zirconia presinterizada en restauraciones fuertes y densas como coronas y puentes |

| Proceso Clave | Sinterización a 1.450 °C a 1.600 °C, lo que provoca una contracción y densificación del 20 al 25% |

| Características Críticas | Control preciso de la temperatura, tasas de rampa y prevención de la contaminación |

| Tipos de Ciclo | Convencional (más de 8 horas para máxima resistencia) frente a Rápido (menos de 1 hora para respuesta rápida) |

| Beneficios | Alta resistencia a la flexión, resistencia a la fractura y resultados estéticos para aplicaciones dentales |

¡Desbloquee todo el potencial de su laboratorio dental con las soluciones avanzadas de sinterización de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura adaptados para la sinterización de zirconia. Nuestra línea de productos, que incluye hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y sistemas CVD/PECVD, se complementa con una sólida personalización profunda para satisfacer con precisión sus necesidades experimentales únicas, ya sea que requiera la máxima resistencia para casos complejos, velocidad rápida para odontología del mismo día o eficiencia de alto volumen. ¡Contáctenos hoy para mejorar su flujo de trabajo con equipos confiables y de alto rendimiento!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica