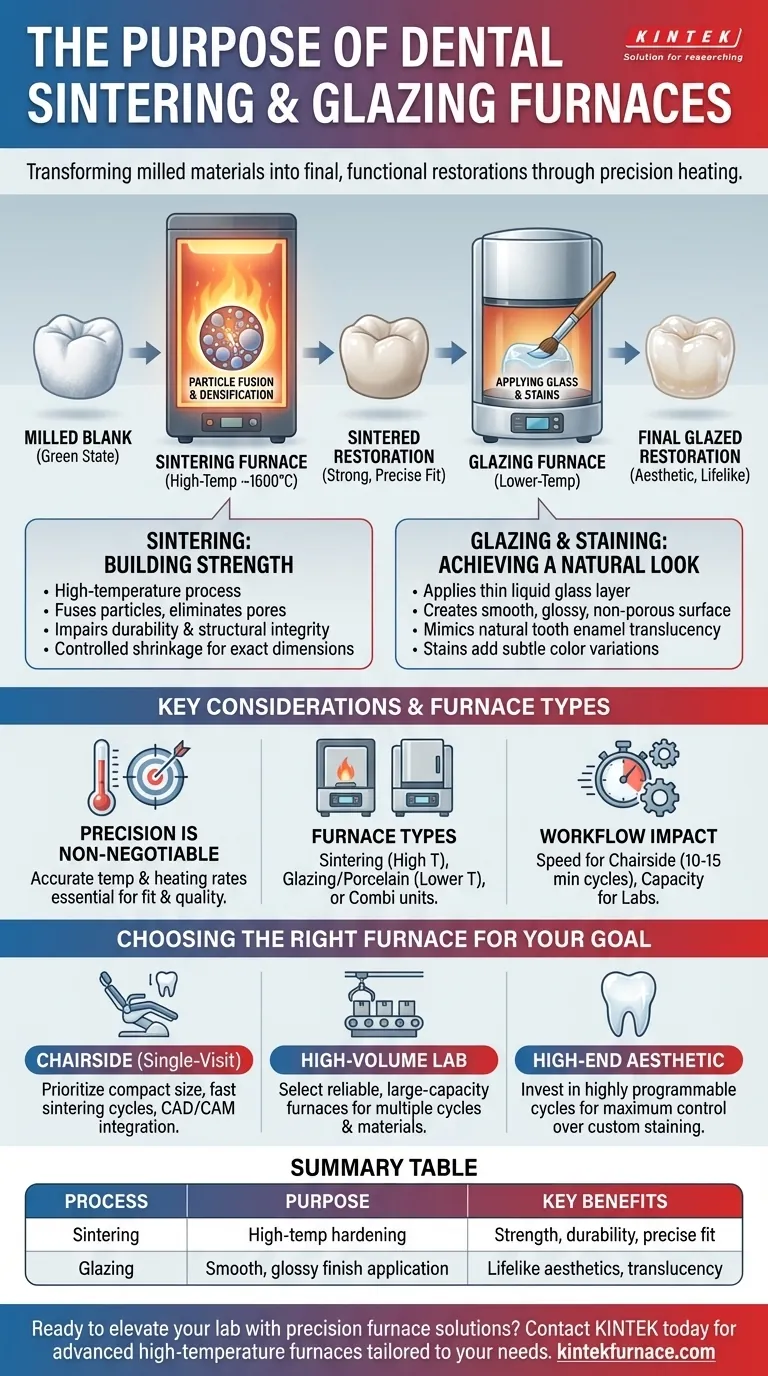

En esencia, los hornos de sinterización y glaseado dental son hornos de precisión utilizados para transformar materiales dentales fresados a su estado final y funcional. Realizan dos funciones distintas pero críticas: la sinterización, que es un proceso de alta temperatura para endurecer y fortalecer materiales como la circonia, y el glaseado, que es una cocción posterior para aplicar un acabado liso, estético y similar a un diente a la restauración.

Estos hornos no son meramente para calentar; son el paso final crucial en la odontología digital que determina la resistencia, el ajuste y la apariencia de una restauración. La sinterización proporciona la integridad estructural, mientras que el glaseado proporciona la estética realista.

De la pieza en bruto fresada a la restauración final

Una restauración dental, como una corona o un puente, comienza como un diseño digital que luego se fresa a partir de un bloque de material. En esta etapa, el material a menudo se encuentra en una forma blanda, calcárea y ligeramente sobredimensionada, conocida como "estado verde" o "estado blanco". El horno es lo que lo perfecciona.

El papel crítico de la sinterización: construyendo fuerza

La sinterización es un proceso de alta temperatura que cambia fundamentalmente las propiedades físicas de la restauración. Es el paso que imparte resistencia y durabilidad.

El proceso implica calentar el material a una temperatura precisa justo por debajo de su punto de fusión. Esto hace que las partículas individuales dentro del material se fusionen, eliminando los poros y densificando la estructura.

Esto es análogo a cocer arcilla en un horno. Una olla de arcilla blanda se convierte en cerámica dura y duradera solo después de ser cocida. De manera similar, una corona de circonia calcárea se convierte en uno de los materiales más resistentes en odontología solo después de una sinterización adecuada.

A medida que el material se densifica, se contrae a sus dimensiones finales y exactas. Esta contracción controlada se calcula en la fase de diseño inicial, lo que hace que la precisión de la temperatura del horno sea esencial para un ajuste perfecto.

El arte del glaseado y el tinte: logrando una apariencia natural

Después de la sinterización, la restauración tiene su resistencia final, pero a menudo carece del brillo y la sutil coloración de un diente natural. Aquí es donde entran el glaseado y el tinte.

El glaseado implica aplicar una fina capa de vidrio líquido a la superficie de la restauración y cocerla a una temperatura más baja. Esto crea una superficie lisa, brillante y no porosa que imita la translucidez natural del esmalte dental.

También se pueden aplicar tintes antes de esta cocción final. Esto permite que un técnico experto agregue sutiles variaciones de color, haciendo coincidir las características únicas de los dientes adyacentes del paciente para un resultado natural y sin fisuras.

Comprendiendo las consideraciones clave

Si bien el concepto es sencillo, la ejecución requiere precisión. El rendimiento del horno afecta directamente la calidad del trabajo dental final.

La precisión no es negociable

El éxito de la sinterización y el glaseado depende completamente del control preciso de la temperatura y de las tasas de calentamiento constantes. Un horno calibrado incorrectamente puede conducir a una restauración débil, un ajuste impreciso o una estética deficiente, lo que desperdicia tiempo y materiales.

Hornos de sinterización vs. hornos de glaseado

Aunque algunos hornos "combinados" pueden realizar ambas funciones, muchos laboratorios dentales utilizan unidades separadas. Los hornos de sinterización deben alcanzar temperaturas muy altas (a menudo hasta 1600 °C o más para la circonia), mientras que los hornos de porcelana o glaseado operan a temperaturas más bajas.

Impacto en el flujo de trabajo y la velocidad

Para la odontología de sillón en una sola visita (utilizando sistemas como CEREC), los ciclos de sinterización rápidos son primordiales. Los hornos modernos con tasas de calentamiento rápidas pueden sinterizar una corona de circonia en tan solo 10-15 minutos, lo que hace posible las restauraciones en el mismo día. En un laboratorio de producción, la capacidad y la fiabilidad son más críticas.

Cómo aplicar esto a su objetivo

La elección del horno adecuado depende completamente de la función principal de su consulta o laboratorio.

- Si su enfoque principal son las restauraciones de sillón en una sola visita: priorice un horno compacto con ciclos de sinterización rápidos y una integración perfecta con su sistema CAD/CAM.

- Si su enfoque principal es la producción de laboratorio de alto volumen: seleccione un horno confiable y de gran capacidad que pueda manejar una amplia variedad de materiales y realizar múltiples ciclos de manera eficiente.

- Si su enfoque principal son las prótesis estéticas de alta gama: invierta en un horno con ciclos de cocción altamente programables para dar a sus ceramistas el máximo control sobre el teñido y glaseado personalizados.

En última instancia, el horno adecuado transforma las materias primas en restauraciones duraderas y realistas que definen la calidad de su trabajo.

Tabla resumen:

| Proceso | Propósito | Beneficios clave |

|---|---|---|

| Sinterización | Endurecimiento a alta temperatura de materiales como la circonia | Proporciona fuerza, durabilidad y ajuste preciso mediante contracción controlada |

| Glaseado | Aplicación de un acabado liso y brillante | Mejora la estética con translucidez realista y opciones de tinte |

¿Listo para elevar su laboratorio dental o consultorio con soluciones de hornos de precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados de alta temperatura diseñados para profesionales dentales. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas. Ya sea que se enfoque en restauraciones en el sillón, trabajo de laboratorio de alto volumen o estética de alta gama, podemos ayudarlo a lograr resultados superiores. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su flujo de trabajo y ofrecer restauraciones dentales duraderas y realistas.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio