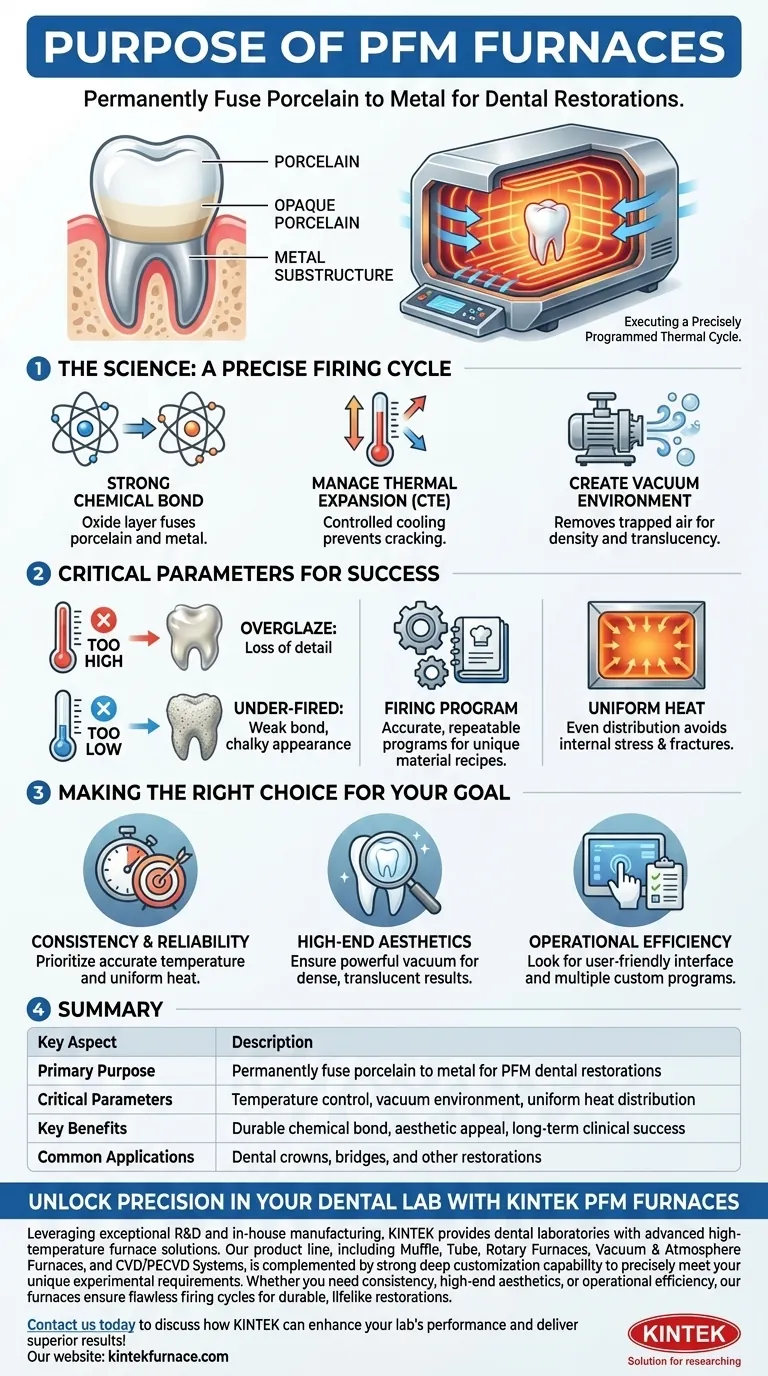

En esencia, un horno PFM está diseñado para una tarea crítica: fusionar permanentemente capas de porcelana sobre una subestructura metálica, creando una restauración dental de Porcelana Fundida a Metal (PFM). Este proceso requiere un entorno de extrema precisión, ya que el horno debe ejecutar un ciclo de cocción perfecto para asegurar que la corona o puente final sea estéticamente agradable y estructuralmente sólido para el éxito clínico a largo plazo.

El verdadero propósito de un horno PFM no es simplemente calentar materiales, sino ejecutar un ciclo térmico programado con precisión. Este proceso controlado gestiona la expansión y contracción, creando una unión química duradera y libre de tensiones entre dos materiales fundamentalmente diferentes: la porcelana y el metal.

La ciencia de un ciclo de cocción exitoso

Un horno PFM es mucho más que un simple horno. Es un instrumento sofisticado diseñado para controlar múltiples variables ambientales simultáneamente, cada una de ellas crítica para la calidad final de la restauración.

Lograr la unión química

La función principal del ciclo de cocción es calentar el metal y la porcelana a un rango de temperatura específico. En este punto, se forma una capa de óxido en la subestructura metálica, que luego se une químicamente con la primera capa de porcelana opaca. Esta fusión es la base de la resistencia de la restauración PFM.

Gestión de la expansión térmica

El metal y la porcelana se expanden y contraen a diferentes velocidades cuando se calientan y enfrían. Esta propiedad se conoce como Coeficiente de Expansión Térmica (CTE). La fase de enfriamiento programada y controlada de un horno PFM es vital para gestionar esta discrepancia y evitar que la porcelana se agriete o se astille bajo tensión a medida que se enfría.

Creación de un ambiente de vacío

La mayoría de los ciclos de cocción se realizan al vacío. La bomba de vacío del horno elimina el aire de la cámara de calentamiento (la mufla), lo que extrae el aire atrapado de las partículas de porcelana. Esto da como resultado una restauración final más densa, fuerte y translúcida, libre de las porosidades que debilitan el material y comprometen la estética.

Entendiendo los parámetros críticos

El éxito de una restauración PFM depende de la capacidad del horno para controlar a la perfección su entorno interno. La falta de gestión de estos parámetros conduce directamente a costosas repeticiones y resultados inconsistentes.

El riesgo de temperaturas incorrectas

Incluso pequeñas desviaciones de la temperatura objetivo pueden arruinar una restauración. Si la temperatura es demasiado alta, la porcelana puede "sobreesmaltarse", perdiendo su forma, textura superficial y detalle anatómico. Si es demasiado baja, la porcelana estará insuficientemente cocida, lo que resultará en una unión química débil y una apariencia porosa y calcárea.

La importancia del programa de cocción

Cada sistema de porcelana tiene una "receta" única: un programa de cocción específico que detalla temperaturas, tiempos de mantenimiento, tasas de calentamiento/enfriamiento y niveles de vacío. Un horno PFM fiable debe ser programable con precisión para seguir estos diversos programas con una repetibilidad perfecta.

La necesidad de calor uniforme

La cámara de calentamiento del horno, conocida como mufla, está diseñada para distribuir el calor de manera uniforme. Los puntos fríos dentro de la cámara provocarán una cocción desigual en la restauración, creando tensiones internas que pueden provocar fracturas mucho después de que la corona haya sido colocada en la boca del paciente.

Tomando la decisión correcta para su objetivo

La selección u operación de un horno PFM requiere comprender sus objetivos principales, ya que diferentes características respaldan diferentes resultados.

- Si su enfoque principal es la consistencia y la fiabilidad: Priorice un horno con una precisión de temperatura superior y una mufla de alta calidad que garantice una distribución uniforme del calor para obtener resultados repetibles.

- Si su enfoque principal es la estética de alta gama: Asegúrese de que el horno tenga un sistema de vacío potente y sensible para producir porcelana densa y sin poros con una translucidez de aspecto natural.

- Si su enfoque principal es la eficiencia operativa: Busque un horno con una interfaz fácil de usar y la capacidad de almacenar un gran número de programas personalizados, minimizando el tiempo de configuración entre diferentes casos.

En última instancia, un horno PFM es el instrumento que transforma las materias primas en una restauración dental duradera y de aspecto natural.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Propósito principal | Fundir permanentemente porcelana con metal para restauraciones dentales PFM |

| Parámetros críticos | Control de temperatura, ambiente de vacío, distribución uniforme del calor |

| Beneficios clave | Unión química duradera, atractivo estético, éxito clínico a largo plazo |

| Aplicaciones comunes | Coronas dentales, puentes y otras restauraciones |

Desbloquee la precisión en su laboratorio dental con los hornos PFM de KINTEK

Aprovechando una I+D excepcional y una fabricación interna, KINTEK proporciona a los laboratorios dentales soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que necesite consistencia, estética de alta gama o eficiencia operativa, nuestros hornos garantizan ciclos de cocción impecables para restauraciones duraderas y de aspecto natural.

¡Contáctenos hoy para analizar cómo KINTEK puede mejorar el rendimiento de su laboratorio y ofrecer resultados superiores!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas