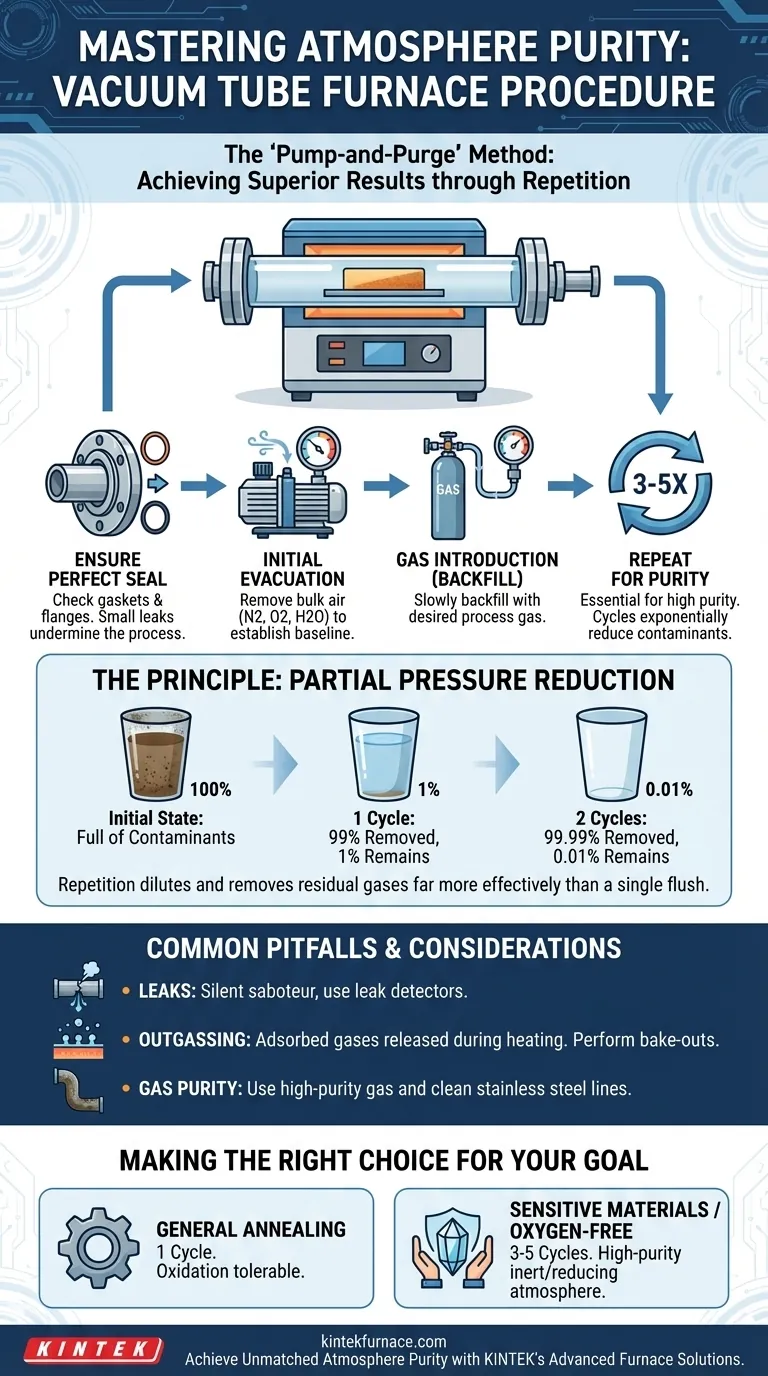

El procedimiento recomendado para lograr una alta pureza atmosférica en un horno de tubo de vacío es primero evacuar el tubo del horno utilizando una bomba de vacío y luego introducir el gas de proceso deseado. Para experimentos que requieren alta pureza, este ciclo de "bombeo y purga" debe repetirse varias veces. Este método elimina sistemáticamente el aire residual y los contaminantes de manera mucho más efectiva que simplemente hacer fluir gas a través del tubo.

El desafío central no es solo reemplazar el aire en el tubo, sino reducir la presión parcial de contaminantes no deseados como el oxígeno y el vapor de agua a niveles insignificantes. Una sola purga a menudo es insuficiente; la verdadera pureza se logra a través de ciclos repetidos de evacuación y rellenado.

El Principio: Por qué el Bombeo y la Purga son Esenciales

Simplemente hacer fluir un gas de proceso hacia el tubo del horno es un método poco confiable para lograr una atmósfera pura. Se mezclará con el aire existente y quedarán bolsas de contaminantes, comprometiendo su experimento, especialmente a altas temperaturas.

El Problema de los Contaminantes Residuales

Cuando sella el tubo del horno, contiene aire normal, que es aproximadamente 78% nitrógeno, 21% oxígeno y trazas de otros gases, incluido el vapor de agua. El oxígeno y el agua son muy reactivos a temperaturas elevadas y pueden provocar oxidación no deseada u otras reacciones secundarias con el material de su muestra.

El Poder de la Reducción de la Presión Parcial

El método de bombeo y purga funciona reduciendo sistemáticamente la presión parcial de estos contaminantes. Cada ciclo de evacuación elimina la gran mayoría (por ejemplo, el 99% o más) de todos los gases presentes en el tubo.

Cuando luego introduce su gas de proceso de alta pureza, la pequeña fracción de contaminantes restantes se diluye. El siguiente ciclo de evacuación elimina el 99% de esta nueva mezcla, reduciendo aún más el nivel de contaminantes exponencialmente.

Cómo la Repetición Crea Pureza

Piense en ello como enjuagar una taza sucia. Un solo enjuague con agua limpia ayuda, pero queda algo de residuo. Enjuagarla tres o cuatro veces, vaciándola por completo entre cada enjuague, asegura que quede excepcionalmente limpia.

Cada ciclo de bombeo y purga multiplica la pureza. Si un ciclo elimina el 99% del aire, dejando un 1% de contaminación, el segundo ciclo elimina el 99% de ese 1% restante, lo que resulta en solo un 0.01% de contaminación. Un tercer ciclo lo reduciría a 0.0001%, y así sucesivamente.

Comprensión de los Pasos Clave y Consideraciones

Ejecutar el procedimiento correctamente es tan importante como comprender el principio. La integridad de su configuración es la base para una atmósfera pura.

Paso 1: Asegure un Sellado Perfecto

Antes de cualquier bombeo o purga, debe asegurarse de que el tubo del horno esté perfectamente sellado. Esto implica instalar correctamente las bridas de acero inoxidable y verificar que todas las juntas tóricas o empaquetaduras estén limpias y bien colocadas. Una pequeña fuga introducirá continuamente contaminantes y socavará todo el proceso.

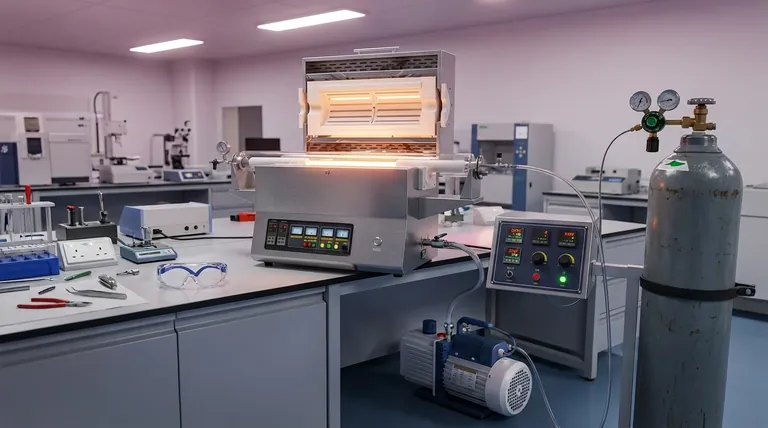

Paso 2: La Evacuación Inicial

Conecte la bomba de vacío a la salida de la brida y evacúe el tubo. El objetivo es eliminar la mayor parte del aire. La calidad de su bomba de vacío determina la presión base que puede lograr, lo que prepara el escenario para la efectividad de su primera purga.

Paso 3: La Introducción del Gas (Relleno)

Una vez que se alcanza un vacío suficiente, cierre la válvula de la bomba e introduzca lentamente su gas de proceso de alta pureza a través de la entrada de aire. Hágalo con cuidado para evitar perturbar el material de la muestra y permitir que la presión se iguale suavemente.

Paso 4: Repetir para la Pureza

Para cualquier experimento sensible a la contaminación, repita los pasos 2 y 3. Cerrar la entrada de gas, reabrir la válvula a la bomba de vacío y evacuar el tubo nuevamente eliminará la gran mayoría de los contaminantes residuales diluidos en la primera purga.

Errores Comunes a Evitar

Lograr una atmósfera pura es a menudo una batalla contra factores invisibles. Ser consciente de ellos es fundamental para obtener resultados reproducibles.

Fugas: El Saboteador Silencioso

El punto de fallo más común es una fuga en el sistema, generalmente en los sellos de la brida. Incluso una fuga microscópica permitirá que el aire se filtre continuamente de nuevo en el tubo, especialmente bajo vacío. Un manómetro que no mantiene una presión baja y constante es una señal clara de una fuga.

Desgasificación: La Fuente Oculta de Contaminación

La desgasificación es la liberación de gases adsorbidos de las superficies dentro del horno, incluidas las paredes del tubo y la propia muestra. El vapor de agua es un culpable principal. A medida que calienta el horno, esta desgasificación puede aumentar, liberando contaminantes en su atmósfera cuidadosamente preparada. Realizar un "horneado" (calentar el sistema al vacío) antes de introducir el gas de proceso puede ayudar a mitigar esto.

Pureza del Gas y Tuberías

La pureza de su atmósfera final no puede ser mejor que la pureza de su gas fuente y la limpieza de sus líneas de gas. Utilice gas de grado de alta pureza y asegúrese de que todos los tubos y válvulas entre el cilindro de gas y el horno estén hechos de materiales apropiados (como acero inoxidable) y estén libres de contaminantes.

Tomar la Decisión Correcta para su Objetivo

El número requerido de ciclos de purga depende completamente de la sensibilidad de su experimento.

- Si su enfoque principal es el recocido o sinterizado general donde algo de oxidación es tolerable: Un único y exhaustivo ciclo de bombeo y purga puede ser suficiente.

- Si su enfoque principal es la síntesis de materiales sensibles al oxígeno o la prevención de la oxidación superficial: Realizar de 3 a 5 ciclos de bombeo y purga es la recomendación estándar para garantizar una atmósfera inerte o reductora de alta pureza.

- Si su enfoque principal son aplicaciones de ultra alta pureza como la investigación de semiconductores: Debe emplear múltiples ciclos de purga en combinación con horneados del sistema y verificación de fugas con un detector dedicado.

Dominar este procedimiento fundamental es la clave para garantizar la validez y reproducibilidad de sus experimentos a alta temperatura.

Tabla Resumen:

| Paso | Acción | Consideración Clave |

|---|---|---|

| 1 | Asegurar Sello Perfecto | Verifique las juntas tóricas y bridas en busca de fugas para evitar la contaminación. |

| 2 | Evacuación Inicial | Utilice una bomba de vacío para eliminar la mayor parte del aire; la calidad afecta la pureza base. |

| 3 | Introducción de Gas | Rellene lentamente con gas de alta pureza para evitar la alteración de la muestra. |

| 4 | Ciclos Repetidos | Realice de 3 a 5 ciclos para aplicaciones sensibles para reducir exponencialmente los contaminantes. |

| Errores Comunes | Evitar Fugas y Desgasificación | Utilice detectores de fugas y horneados para mantener la pureza. |

Logre una Pureza Atmosférica Inigualable con las Soluciones de Horno Avanzadas de KINTEK

¿Tiene problemas con la contaminación en sus experimentos a alta temperatura? KINTEK se especializa en el suministro de hornos de tubo de vacío de alto rendimiento y otros sistemas como Hornos de Mufla, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas, asegurando resultados confiables y reproducibles con un control superior de la atmósfera.

No deje que las impurezas comprometan su investigación: contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y el éxito de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión