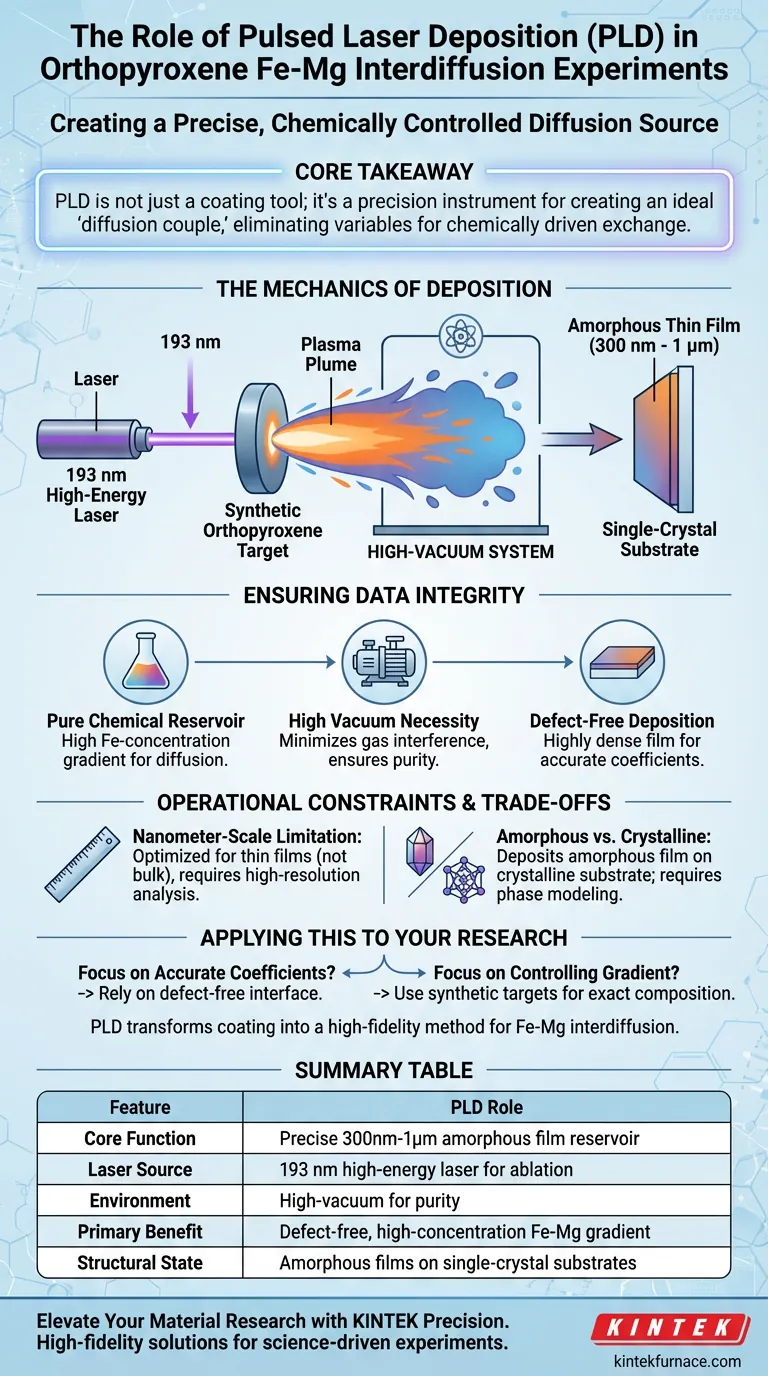

El papel principal de un sistema de Deposición por Láser Pulsado (PLD) en estos experimentos es fabricar una "fuente de difusión" precisa y controlada químicamente directamente sobre la superficie de la muestra. Al utilizar pulsos láser de alta energía de 193 nm para ablacionar objetivos sintéticos de ortopiroxeno, el sistema deposita una película delgada y amorfa (de 300 nm a 1 µm de espesor) sobre sustratos monocristalinos, creando un reservorio de hierro de alta concentración esencial para impulsar el proceso de difusión.

Conclusión Clave El sistema PLD no es simplemente una herramienta de recubrimiento; es un instrumento de precisión utilizado para crear un "par de difusión" ideal. Elimina las variables experimentales al producir una película químicamente específica y libre de defectos que asegura que el intercambio de Fe-Mg sea impulsado únicamente por el gradiente químico previsto, en lugar de por impurezas superficiales o inconsistencias estructurales.

La Mecánica de la Deposición

Para comprender el valor del PLD, primero debe comprender cómo manipula el material a nivel atómico para crear la configuración experimental.

Ablación Láser y Formación de Plasma

El proceso comienza con un láser de longitud de onda de 193 nm. Este haz de alta energía incide sobre un objetivo sintético de ortopiroxeno.

La energía es tan intensa que ablaciona el material objetivo, convirtiéndolo instantáneamente en una pluma de plasma. Esta pluma contiene los constituyentes atómicos del ortopiroxeno.

Crecimiento Controlado de Películas

Esta pluma de plasma viaja a través de la cámara y se condensa sobre un sustrato monocristalino.

Esto da como resultado el crecimiento de una película delgada amorfa. El sistema permite a los investigadores apuntar a un espesor de película específico, que generalmente se encuentra entre 300 nm y 1 µm.

Garantizando la Integridad de los Datos

La calidad de los datos de difusión está directamente ligada a la calidad de la interfaz inicial entre la muestra y la fuente de hierro.

Creación de un Reservorio Químico Puro

El propósito principal de esta película depositada es servir como un reservorio de hierro de alta concentración.

Para que ocurra la interdifusión de Fe-Mg, debe existir un fuerte gradiente químico. La película PLD proporciona esto al colocar una composición conocida y rica en hierro en contacto directo con el sustrato.

La Necesidad de Alto Vacío

Como se señala en los datos técnicos complementarios, el proceso PLD ocurre dentro de un sistema de alto vacío.

Este entorno es crítico porque minimiza la interferencia de las moléculas de gas ambiente. Asegura que el flujo atómico de la pluma láser aterrice directamente sobre el sustrato sin dispersarse.

Deposición Libre de Defectos

La combinación del entorno de vacío y la mecánica de ablación da como resultado una película altamente densa y libre de defectos.

Esto es vital para los experimentos. Si la película fuera porosa o estuviera llena de defectos, las tasas de difusión medidas serían inexactas, reflejando la mala calidad del contacto en lugar de las propiedades intrínsecas del ortopiroxeno.

Restricciones Operativas y Compensaciones

Si bien el PLD ofrece una precisión superior, introduce requisitos operativos específicos que deben gestionarse.

Limitación a Escala Nanométrica

El PLD está optimizado para películas delgadas a escala nanométrica. No está diseñado para depositar materiales a granel (de milímetros de espesor).

Los investigadores deben diseñar sus experimentos para trabajar dentro del rango de 300 nm a 1 µm. Esto requiere herramientas analíticas de alta resolución para medir los perfiles de difusión subsiguientes, ya que las distancias de difusión serán relativamente cortas en comparación con los pares a granel.

Estructura Amorfa vs. Cristalina

El PLD deposita una película amorfa (no cristalina) sobre un sustrato monocristalino.

Si bien esto proporciona un excelente reservorio químico, la interfaz es inicialmente distinta estructuralmente. Los investigadores deben tener en cuenta esta diferencia de fase al modelar las etapas iniciales del intercambio de difusión.

Aplicando Esto a su Investigación

Al diseñar su protocolo experimental, utilice las capacidades del sistema PLD para alinearse con sus requisitos de datos específicos.

- Si su enfoque principal es determinar coeficientes de difusión precisos: Confíe en el PLD para crear una interfaz libre de defectos, asegurando que el intercambio medido no sea un artefacto de un mal contacto superficial.

- Si su enfoque principal es controlar el gradiente químico: Utilice la capacidad del PLD para ablacionar objetivos sintéticos para establecer la composición química inicial exacta de su reservorio de hierro.

En última instancia, el sistema PLD transforma un proceso de recubrimiento estándar en un método de alta fidelidad para inicializar el potencial químico necesario para medir la interdifusión de Fe-Mg con exactitud.

Tabla Resumen:

| Característica | Papel del PLD en Experimentos de Interdifusión de Fe-Mg |

|---|---|

| Función Principal | Deposita una película delgada amorfa precisa de 300 nm a 1 µm como reservorio químico. |

| Fuente Láser | Láser de alta energía de 193 nm para ablación de objetivos y formación de pluma de plasma. |

| Entorno | Cámara de alto vacío para garantizar la pureza y minimizar la dispersión atómica. |

| Beneficio Principal | Crea un gradiente de Fe-Mg libre de defectos y de alta concentración para coeficientes precisos. |

| Estado Estructural | Produce películas amorfas sobre sustratos monocristalinos para pares de difusión ideales. |

Eleve su Investigación de Materiales con la Precisión de KINTEK

Los experimentos de difusión de alta fidelidad exigen pureza y control absolutos. KINTEK proporciona soluciones de laboratorio líderes en la industria, incluidos sistemas personalizables de CVD, Vacío y Hornos de Alta Temperatura diseñados para cumplir con las rigurosas demandas de la investigación avanzada en geoquímica y ciencia de materiales.

Respaldado por I+D y fabricación expertas, nuestro equipo garantiza que sus experimentos sean impulsados por la ciencia, no por variables. Ya sea que necesite hornos especializados de alta temperatura o entornos de deposición de películas delgadas a medida, KINTEK es su socio en precisión.

Contacte a los Expertos de KINTEK Hoy Mismo para Discutir sus Necesidades de Investigación Únicas

Guía Visual

Referencias

- Maria A. Dias, Ralf Dohmen. Experimental determination of Fe–Mg interdiffusion in orthopyroxene as a function of Fe content. DOI: 10.1007/s00410-024-02110-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Por qué la adsorción de dioxinas es más eficaz utilizando nanotubos de carbono (CNTs)? Explicación de una eficiencia 3 veces superior

- ¿Cómo impacta el proceso de Calentamiento Rápido (FH) en el crecimiento de películas REBCO? Domine los Requisitos de Rampa Térmica Rápida

- ¿Por qué se prefiere un horno de secado para la limpieza post-tratamiento del carbón activado? Proteja la estructura de su material

- ¿Cuál es el propósito de utilizar una atmósfera protectora de argón durante la fundición de acero H13? Aumentar la pureza y la resistencia

- ¿Cuáles son las ventajas de usar TGA-MS sobre TGA independiente para carbón activado? Desbloquee profundas ideas químicas

- ¿Cómo facilita el equipo de filtración a alta temperatura la separación de sales fundidas? Mejore la recuperación de su tratamiento de escoria

- ¿Cuáles son las ventajas de usar un baño de oxidación ácida? Acelera la estabilización de fibras de lignina de horas a minutos

- ¿Qué efecto tiene el equipo de enfriamiento por temple al agua en la microestructura de Invar 36? Análisis de expertos