En resumen, una frecuencia muy alta es esencial para fundir polvos de metales del grupo del platino (PGM) en un horno de inducción. Esto se debe a que las partículas de polvo individuales son demasiado pequeñas y están eléctricamente desconectadas para acoplarse eficazmente con el campo magnético generado a frecuencias más bajas. El campo de alta frecuencia induce corrientes de calentamiento en la superficie de cada pequeña partícula, lo que permite que comience el proceso de fusión.

El desafío principal con los polvos de PGM es su forma física, no sus propiedades metálicas. El polvo suelto actúa como un mal conductor eléctrico, resistiendo el calentamiento por inducción. La solución es usar una frecuencia muy alta para acoplarse directamente con las pequeñas partículas o usar un "talón de arranque" sólido para evitar por completo este problema de acoplamiento inicial.

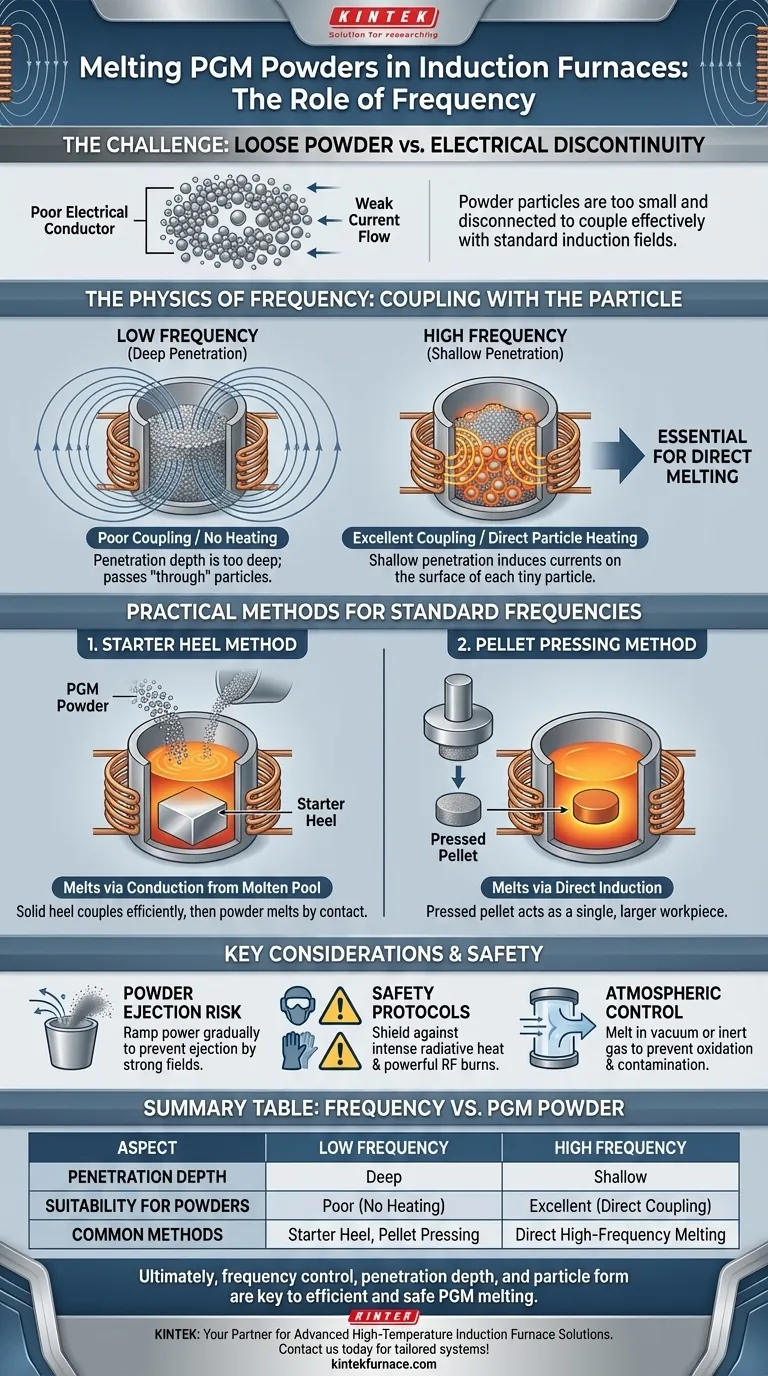

Por qué los polvos de PGM presentan un desafío único

La dificultad para fundir polvos de PGM proviene de la física fundamental de la inducción. El proceso se basa en crear una fuerte corriente eléctrica dentro del material, pero una pila de polvo representa un obstáculo significativo.

El problema de la discontinuidad eléctrica

Un horno de inducción funciona generando un potente campo magnético alterno. Este campo debe inducir corrientes eléctricas circulares, conocidas como corrientes de Foucault, dentro de la carga metálica.

En una pieza sólida de metal, estas corrientes fluyen fácilmente, generando un inmenso calor a través de la resistencia eléctrica. Sin embargo, un polvo es una colección de partículas individuales con espacios de aire y capas de óxido entre ellas, lo que crea una continuidad eléctrica extremadamente deficiente. El campo magnético no puede establecer una corriente fuerte y unificada a través de toda la masa.

La física de la frecuencia y la profundidad de penetración

La frecuencia del campo magnético alterno es el parámetro más crítico. Controla directamente la profundidad con la que las corrientes de Foucault penetran en la superficie del material.

La relación es simple:

- Baja frecuencia: Crea corrientes de Foucault de penetración profunda, ideales para piezas de trabajo grandes y sólidas.

- Alta frecuencia: Crea corrientes de Foucault superficiales y poco profundas, ideales para piezas de trabajo pequeñas.

Piénselo como las ondas sonoras. Una nota de bajo de baja frecuencia puede viajar a través de las paredes, mientras que un silbido de alta frecuencia se bloquea fácilmente. De manera similar, un campo magnético de baja frecuencia pasa "a través" de pequeñas partículas de polvo sin acoplarse eficazmente, mientras que un campo de alta frecuencia concentra su energía en sus pequeñas superficies.

Ajuste de la frecuencia a la partícula

Para calentar de manera eficiente, la profundidad de penetración de las corrientes de Foucault debe ser una fracción del diámetro de la pieza de trabajo (una regla general común es no más de 1/8).

Para una masa de polvo de PGM, la "pieza de trabajo" es cada grano individual. Por lo tanto, se requiere una frecuencia muy alta para crear una profundidad de penetración suficientemente baja que pueda inducir calor eficazmente en cada pequeña partícula.

Métodos prácticos para fundir polvo de PGM

Dado que los hornos especializados de muy alta frecuencia no siempre están disponibles, los metalúrgicos han desarrollado soluciones confiables para resolver el problema del acoplamiento.

El método del talón de arranque

La práctica industrial más común es utilizar un talón de arranque. Se trata de una pieza sólida de un metal compatible colocada en el fondo del crisol.

El talón sólido, al ser una pieza de trabajo grande y contigua, se acopla eficazmente con una frecuencia estándar más baja. Se calienta y se funde, creando un baño fundido. El polvo de PGM se añade lentamente a este baño fundido, donde se funde por simple conducción en lugar de por inducción directa.

El método de prensado de pellets

Para lotes más pequeños o experimentales, una alternativa eficaz es prensar el polvo de PGM en un pellet o briqueta sólida.

Al compactar el polvo, se crea una única pieza de trabajo más grande. Esta nueva forma tiene una mejor continuidad eléctrica y un diámetro mayor, lo que le permite acoplarse más eficazmente con el campo magnético a una frecuencia que podría ser demasiado baja para el polvo suelto.

Errores comunes y consideraciones clave

La fusión exitosa de polvos de PGM requiere un control cuidadoso para garantizar la eficiencia y la seguridad.

El riesgo de expulsión de polvo

Un riesgo principal es la expulsión del polvo fino del crisol. El fuerte campo magnético alterno puede ejercer una fuerza física sobre las partículas.

Para evitar esto, debe aumentar la potencia gradualmente. Comience bajo y aumente lentamente la potencia a medida que el material comienza a consolidarse y fundirse, ya sea que esté utilizando un talón de arranque o un pellet prensado.

Elegir el enfoque correcto

Usar una frecuencia demasiado baja para el polvo suelto no producirá ningún calentamiento. El proceso simplemente fallará. Los métodos del talón de arranque y del pellet están diseñados específicamente para adaptarse a las capacidades de los sistemas de inducción más comunes y de baja frecuencia.

Protocolos de seguridad críticos

Trabajar con PGM fundidos en un horno de inducción conlleva un riesgo significativo.

- Calor radiante: Siempre use equipo de protección aluminizado para protegerse contra la intensa radiación infrarroja.

- Quemaduras por RF: Las bobinas de alta frecuencia generan un potente campo de radiofrecuencia. Asegúrese de que las bobinas estén correctamente blindadas para evitar quemaduras graves por RF por contacto o proximidad accidental.

- Control atmosférico: Los PGM a menudo se funden al vacío o bajo un gas inerte (como el argón) para evitar la contaminación y la oxidación, que pueden ser explosivas o arruinar la pureza de la fusión.

Tomar la decisión correcta para su objetivo

Su estrategia de fusión debe estar dictada por su equipo, el tamaño del lote y las demandas de producción.

- Si su objetivo principal es fundir lotes pequeños y experimentales: Prensar el polvo en un pellet suele ser el método más directo y eficiente.

- Si su objetivo principal es realizar fusiones a gran escala y de producción: El método del talón de arranque es la práctica industrial estándar y confiable por su previsibilidad y escalabilidad.

- Si su horno tiene control de frecuencia variable: Puede comenzar con una frecuencia muy alta para acoplarse directamente con el polvo, y luego potencialmente bajarla una vez que se forma un baño fundido para optimizar la agitación y el calentamiento en el baño líquido.

En última instancia, comprender la relación entre la frecuencia, la profundidad de penetración y el tamaño de las partículas le permite controlar su proceso de fusión.

Tabla resumen:

| Aspecto | Baja frecuencia | Alta frecuencia |

|---|---|---|

| Profundidad de penetración | Profunda | Superficial |

| Idoneidad para polvos de PGM | Mala (sin calentamiento) | Excelente (acoplamiento directo de partículas) |

| Métodos comunes | Talón de arranque, prensado de pellets | Fusión directa de alta frecuencia |

¿Necesita soluciones avanzadas de hornos de alta temperatura para sus desafíos de fusión de PGM? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar a diversos laboratorios sistemas de hornos de inducción personalizados. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y seguridad de fusión.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje