No existe un único tiempo de sinterización para la zirconia. El proceso puede variar desde tan solo 10 minutos en un ciclo rápido de alta temperatura hasta varias horas o incluso toda la noche para un ciclo convencional. Esta variabilidad no es arbitraria; es una función del material específico, la tecnología del horno y el resultado clínico deseado.

El tiempo de sinterización óptimo para la zirconia no es un número fijo, sino una variable que debe equilibrarse con la temperatura. Este equilibrio está dictado por el disco de zirconia específico, el tamaño de la restauración y si el objetivo principal es la máxima resistencia, la estética o la velocidad de producción.

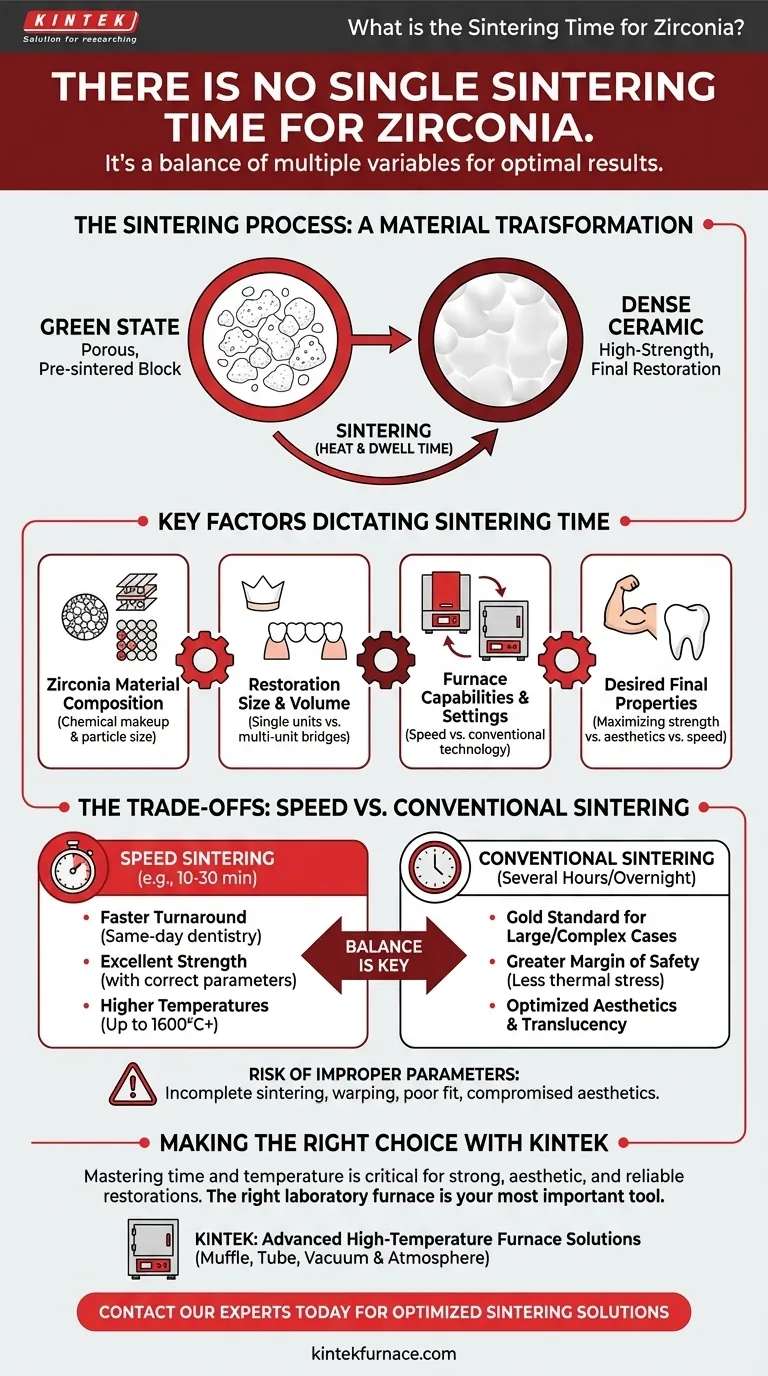

El Proceso de Sinterización: Una Transformación del Material

La sinterización es el paso crítico que transforma un bloque de fresado de zirconia pre-sinterizado y calcáreo —a menudo llamado "estado verde"— en una restauración cerámica densa y de alta resistencia.

De "Verde" a Denso

En su estado verde, la zirconia se compone de partículas finas prensadas juntas. La sinterización utiliza calor alto para fusionar estas partículas, eliminando los poros entre ellas y haciendo que el material se contraiga y se densifique significativamente.

El Papel del Calor y el Tiempo de Mantenimiento

El horno se calienta gradualmente hasta una temperatura objetivo, generalmente entre 1450 °C y 1600 °C. Luego mantiene esta temperatura máxima durante una duración específica, conocida como tiempo de mantenimiento o tiempo de remojo. Aquí es donde ocurre la mayor parte de la densificación y cristalización, otorgando a la zirconia su resistencia y propiedades finales.

Factores Clave que Dictan el Tiempo de Sinterización

El programa de sinterización ideal es una receta precisa determinada por varias variables interconectadas. Cambiar una requiere ajustar las otras.

Composición del Material de Zirconia

Diferentes tipos de zirconia (por ejemplo, opaca de alta resistencia frente a anterior de alta translucidez) tienen composiciones químicas y tamaños de partícula únicos. Cada fabricante proporciona un protocolo de sinterización específico y validado diseñado para optimizar las propiedades de su material.

Tamaño y Volumen de la Restauración

Una corona pequeña de unidad única se puede sinterizar mucho más rápido que un puente grande de unidades múltiples. Las restauraciones más grandes requieren velocidades de calentamiento y enfriamiento más lentas, así como tiempos de mantenimiento más largos, para asegurar que el calor penetre de manera uniforme y para prevenir el choque térmico que puede causar grietas o deformaciones.

Capacidades y Configuraciones del Horno

Los hornos de sinterización convencionales requieren ciclos más largos de varias horas. Los hornos modernos de "velocidad" están diseñados específicamente para alcanzar temperaturas muy altas (hasta 1600 °C o más) rápidamente, lo que permite tiempos de mantenimiento drásticamente reducidos, a veces de solo unos minutos.

Propiedades Finales Deseadas

El tiempo y la temperatura influyen directamente en la estructura de grano final de la zirconia, lo que a su vez afecta su resistencia y translucidez. Un ciclo muy rápido y a alta temperatura podría maximizar la resistencia a la flexión, pero podría afectar las propiedades estéticas del material. Por ejemplo, un estudio encontró que la mayor resistencia a la flexión se lograba a una temperatura alta de 1580 °C con un tiempo de mantenimiento de solo 10 minutos.

Comprender las Compensaciones: Sinterización Rápida vs. Convencional

Elegir un ciclo de sinterización implica equilibrar la necesidad de eficiencia con los requisitos de propiedades óptimas del material y longevidad.

El Caso de la Sinterización Rápida

La principal ventaja es un tiempo de respuesta drásticamente más rápido, lo que permite la odontología el mismo día para restauraciones de unidad única. Cuando se realiza correctamente con un material y un horno compatibles, puede producir restauraciones con una excelente resistencia.

El Caso de la Sinterización Convencional

Los ciclos más largos se consideran generalmente el estándar de oro para casos complejos o de gran alcance, como puentes. El calentamiento y enfriamiento más lentos proporcionan un mayor margen de seguridad contra el estrés térmico, y estos ciclos son a menudo los que los fabricantes utilizan para validar el rendimiento a largo plazo y la estética de sus materiales.

El Riesgo de Parámetros Incorrectos

Desviarse de las recomendaciones del fabricante es un riesgo significativo. Usar un ciclo incorrecto puede provocar una sinterización incompleta (lo que resulta en baja resistencia), deformación, mal ajuste marginal o estética comprometida. Utilice siempre un programa diseñado específicamente para la zirconia que está utilizando.

Tomar la Decisión Correcta para su Objetivo

Siempre comience consultando las instrucciones del fabricante para su zirconia específica. A partir de ahí, puede tomar una decisión informada basada en las necesidades clínicas y de producción.

- Si su enfoque principal es el tiempo de respuesta más rápido para una corona individual: Un ciclo de sinterización rápida en un horno compatible puede ser la opción ideal, siempre que utilice una zirconia validada para este proceso.

- Si su enfoque principal es la máxima predictibilidad para un puente grande: Un ciclo de sinterización convencional y más largo es el enfoque más confiable para asegurar una densificación uniforme y minimizar el estrés térmico.

- Si su enfoque principal es optimizar la estética para un caso anterior: Adhiérase estrictamente al ciclo convencional recomendado por el fabricante, que está ajustado para lograr la translucidez y el tono deseados.

- Si alguna vez tiene dudas: Opte por el ciclo de sinterización convencional estándar proporcionado por el fabricante de la zirconia. Este es el método más probado y validado.

En última instancia, dominar la sinterización de la zirconia se trata de comprender que el tiempo y la temperatura son herramientas para lograr un resultado específico y deseado.

Tabla Resumen:

| Factor | Impacto en el Tiempo de Sinterización |

|---|---|

| Material de Zirconia | Los tipos de alta translucidez frente a los de alta resistencia requieren protocolos validados diferentes. |

| Tamaño de la Restauración | Las coronas pequeñas se sinterizan más rápido; los puentes grandes necesitan ciclos más lentos y largos para evitar deformaciones. |

| Tipo de Horno | Los hornos rápidos permiten ciclos de 10 minutos; los hornos convencionales requieren ciclos de varias horas. |

| Resultado Deseado | Maximizar la resistencia frente a la estética frente a la velocidad de producción requiere diferentes equilibrios de tiempo/temperatura. |

Logre Resultados Perfectos de Sinterización de Zirconia con KINTEK

Dominar el equilibrio entre el tiempo y la temperatura es fundamental para obtener restauraciones de zirconia resistentes, estéticas y confiables. El horno de laboratorio adecuado es su herramienta más importante.

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a los laboratorios dentales soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo y de vacío y atmósfera, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de sinterización, ya sea que necesite ciclos rápidos para odontología el mismo día o ciclos convencionales para trabajos de puentes complejos.

Permítanos ayudarle a optimizar su proceso de sinterización. Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas y descubrir la solución de horno ideal para su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas