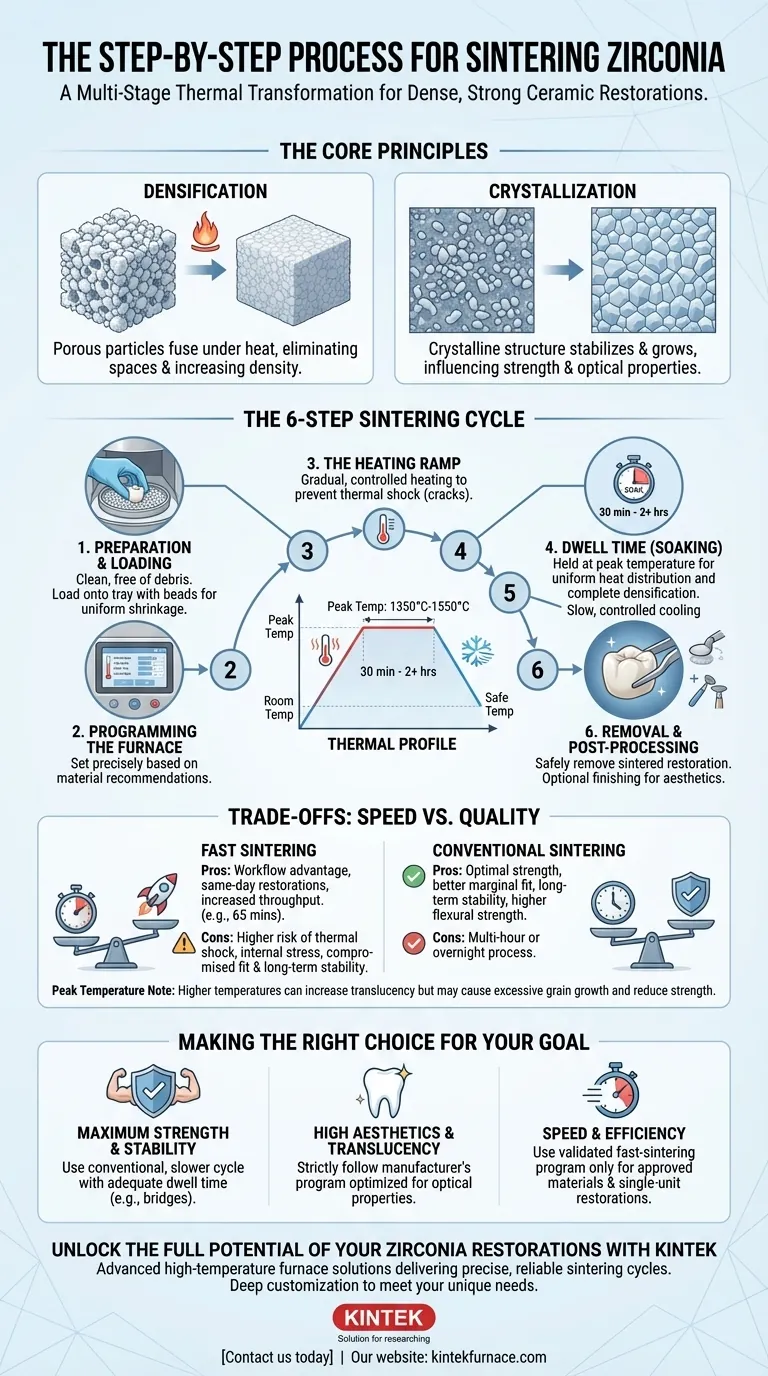

La sinterización de zirconia es un proceso térmico de varias etapas que transforma un material pre-sinterizado suave, similar a la tiza, en una restauración cerámica final densa y fuerte. El proceso implica una rampa de calentamiento controlada con precisión hasta una temperatura máxima entre 1350°C y 1550°C, manteniéndola durante una duración específica (remojo), y luego enfriándola cuidadosamente a temperatura ambiente. Este ciclo controlado es lo que le da a la zirconia final la fuerza, durabilidad y propiedades estéticas requeridas.

La sinterización no es simplemente un proceso de calentamiento; es una transformación controlada del material. El éxito de una restauración de zirconia depende completamente de la gestión precisa de la temperatura y el tiempo a lo largo del ciclo para lograr una densificación completa sin introducir tensiones internas o defectos.

Los principios básicos de la sinterización de zirconia

Antes de examinar los pasos, es crucial comprender lo que sucede a nivel microscópico. El bloque inicial de zirconia es poroso. La sinterización elimina estos poros.

¿Qué es la densificación?

La densificación es el proceso donde las partículas individuales de zirconia se fusionan bajo altas temperaturas. Esta fusión elimina los espacios entre las partículas, lo que hace que el material se encoja significativamente y aumente su densidad.

El papel de la cristalización

A medida que el material se densifica, su estructura cristalina también se estabiliza y crece. El tamaño final y la disposición de estos cristales influyen directamente en la resistencia mecánica del material y en sus propiedades ópticas, como la translucidez.

El ciclo de sinterización paso a paso

Un resultado de sinterización exitoso se basa en un horno programable que ejecuta un perfil térmico preciso. Si bien los tiempos y las temperaturas específicos varían según el fabricante de la zirconia, las etapas fundamentales permanecen constantes.

Paso 1: Preparación y carga

El primer paso implica la preparación de la restauración de zirconia fresada. Debe estar limpia y libre de polvo o residuos antes de ser colocada cuidadosamente en la cámara del horno de sinterización, a menudo en una bandeja con perlas de sinterización para permitir una contracción uniforme.

Paso 2: Programación del horno

Usando la interfaz de control del horno (a menudo una pantalla táctil), se configuran los parámetros para el ciclo de sinterización. Esto incluye la velocidad de calentamiento, la temperatura máxima, el tiempo de mantenimiento (o "remojo") y la velocidad de enfriamiento. Estas configuraciones deben coincidir con las recomendaciones para el tipo específico de zirconia que se esté utilizando.

Paso 3: La rampa de calentamiento

El horno comienza a calentarse gradualmente. Esta rampa controlada es fundamental para evitar el choque térmico, donde un cambio repentino de temperatura puede causar grietas en el material. Algunos programas incluyen una etapa de pre-secado a una temperatura más baja para evaporar suavemente cualquier humedad residual.

Paso 4: Tiempo de mantenimiento (remojo)

Una vez que el horno alcanza la temperatura objetivo (típicamente de 1350°C a 1550°C), mantiene esta temperatura durante un período establecido, conocido como tiempo de mantenimiento o fase de remojo. Esto suele durar de 30 minutos a más de dos horas y asegura que el calor se distribuya uniformemente por toda la restauración, permitiendo una densificación completa y uniforme.

Paso 5: Enfriamiento controlado

Tan importante como la rampa de calentamiento, la fase de enfriamiento debe ser lenta y controlada. El enfriamiento rápido puede introducir tensiones internas, lo que lleva a deformaciones o fracturas. El horno baja lentamente la temperatura a un nivel seguro antes de que el ciclo se complete.

Paso 6: Remoción y post-procesamiento

Una vez que el horno se ha enfriado lo suficiente, la restauración de zirconia completamente sinterizada, densa y fuerte puede ser retirada de forma segura. Pueden seguir pasos opcionales de post-procesamiento, como ajustes menores, tintura y glaseado, o pulido para lograr la estética final deseada.

Comprensión de las compensaciones: Velocidad vs. Calidad

Los hornos modernos ofrecen ciclos de "sinterización rápida", creando un punto de decisión crítico para cualquier laboratorio o clínica. Comprender las ventajas y desventajas es esencial.

El atractivo de la sinterización rápida

Los programas de sinterización rápida pueden reducir un proceso de varias horas o durante la noche a tan solo 65 minutos. Esto ofrece una ventaja significativa en el flujo de trabajo, lo que permite restauraciones en el mismo día y aumenta la productividad.

Los riesgos de acelerar el proceso

Las tasas rápidas de calentamiento y enfriamiento inherentes a los ciclos rápidos pueden aumentar el riesgo de choque térmico y estrés interno. Esto puede comprometer el ajuste marginal, la estabilidad a largo plazo o incluso la resistencia a la flexión de la restauración final en comparación con una realizada con un ciclo más lento y convencional.

El impacto de la temperatura de sinterización

La temperatura máxima afecta las propiedades finales. Si bien una temperatura más alta a veces puede aumentar la translucidez en ciertas formulaciones de zirconia, también puede conducir a un crecimiento excesivo de grano, lo que puede reducir la resistencia general y la tenacidad a la fractura del material. Siempre adhiérase al rango de temperatura validado por el fabricante.

Tomar la decisión correcta para su objetivo

El ciclo de sinterización ideal no es universal; depende del material que se esté utilizando y del objetivo principal de la restauración final.

- Si su enfoque principal es la máxima resistencia y estabilidad: Opte por un ciclo de sinterización convencional y más lento con un tiempo de mantenimiento adecuado, especialmente para puentes de varias unidades o casos que requieran la máxima durabilidad.

- Si su enfoque principal es la alta estética y translucidez: Siga estrictamente el programa específico del fabricante para su zirconia estética, ya que estos ciclos están diseñados con precisión para optimizar las propiedades ópticas.

- Si su enfoque principal es la velocidad y la eficiencia: Utilice un programa de sinterización rápida validado solo con materiales de zirconia aprobados explícitamente para tales ciclos y para restauraciones de una sola unidad donde las demandas clínicas lo permitan.

En última instancia, dominar el proceso de sinterización consiste en ejecutar fielmente un protocolo térmico validado para liberar todo el potencial del material.

Tabla resumen:

| Paso | Acción clave | Propósito |

|---|---|---|

| 1 | Preparación y carga | Limpiar y colocar la zirconia en el horno para una contracción uniforme |

| 2 | Programación del horno | Establecer la velocidad de calentamiento, la temperatura máxima, el tiempo de mantenimiento y la velocidad de enfriamiento |

| 3 | Rampa de calentamiento | Aumento gradual de la temperatura para evitar el choque térmico |

| 4 | Tiempo de mantenimiento (remojo) | Mantener entre 1350-1550°C durante 30 min a más de 2 horas para la densificación |

| 5 | Enfriamiento controlado | Reducción lenta de la temperatura para evitar tensiones internas y defectos |

| 6 | Remoción y post-procesamiento | Extraer la restauración y realizar los pasos de acabado opcionales |

Desbloquee todo el potencial de sus restauraciones de zirconia con KINTEK

¿Busca la máxima resistencia, una estética superior o tiempos de entrega más rápidos en su laboratorio dental? Las soluciones avanzadas de hornos de alta temperatura de KINTEK —incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD— están diseñadas para ofrecer ciclos de sinterización precisos y fiables. Con nuestras sólidas capacidades de personalización profunda, adaptamos nuestro equipo para satisfacer sus necesidades experimentales y de producción únicas, asegurando una densificación óptima y propiedades del material en todo momento.

Contáctenos hoy mismo para discutir cómo nuestros hornos pueden mejorar su proceso de sinterización y elevar sus resultados.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad