La temperatura de funcionamiento de un horno rotatorio no es un valor único, sino un rango funcional, que generalmente se sitúa entre 600 °C y 1200 °C (1112 °F a 2192 °F). La temperatura exacta está dictada por el material específico que se procesa y la reacción térmica prevista. Las unidades especializadas, como los hornos rotatorios electromagnéticos, están diseñadas para operar consistentemente a altas temperaturas de hasta 1100 °C y más para aplicaciones más exigentes.

La temperatura de un horno rotatorio es una función directa de su diseño y propósito previsto. En lugar de preguntar por la temperatura, la pregunta crítica es qué temperatura requiere su proceso específico, ya que el horno debe diseñarse para alcanzarla y mantenerla de manera confiable.

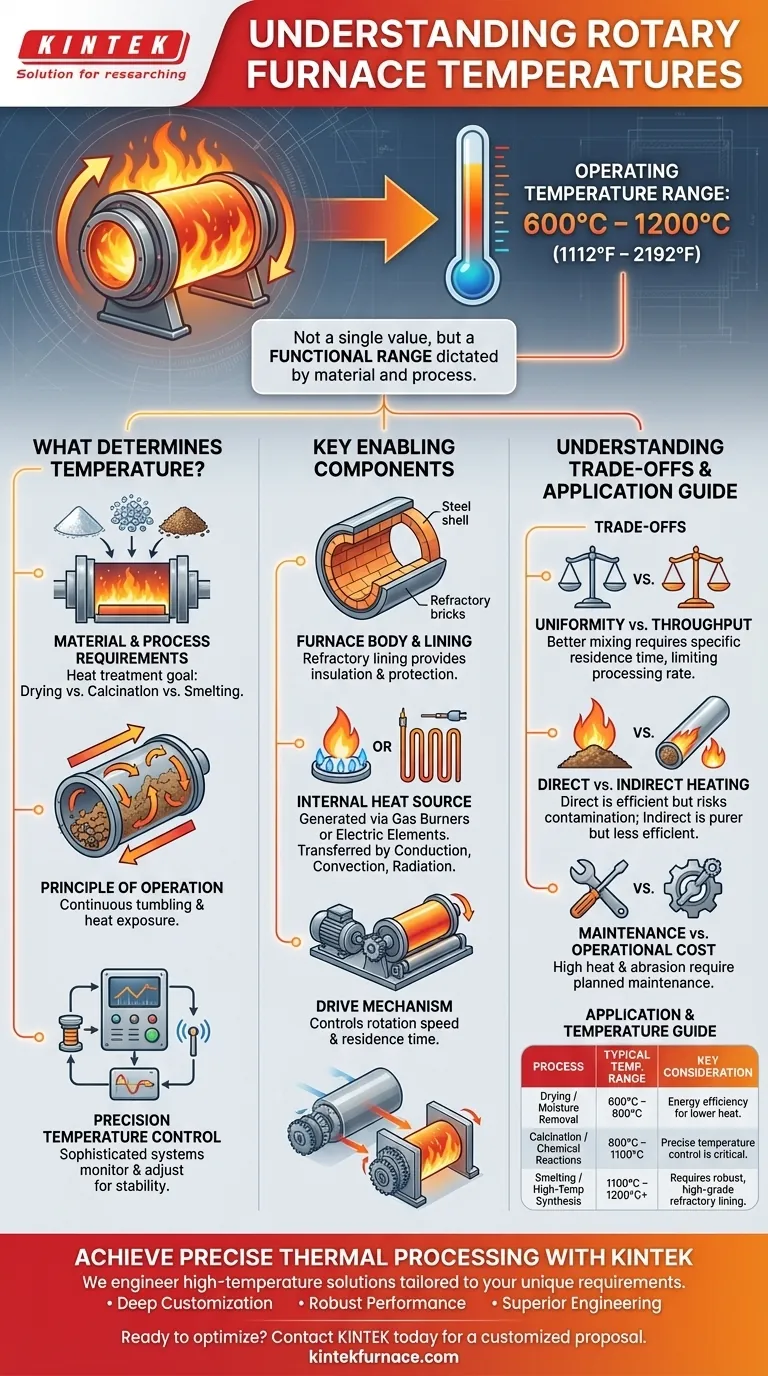

¿Qué determina la temperatura de un horno rotatorio?

La temperatura de funcionamiento es el resultado de un equilibrio entre la construcción del horno, su sistema de calentamiento y las demandas del material en su interior. Comprender estos factores es clave para captar sus capacidades.

El material y los requisitos del proceso

El principal impulsor de la temperatura es el objetivo del tratamiento térmico. Los diferentes procesos requieren condiciones térmicas muy diferentes.

Por ejemplo, el secado de materiales para eliminar la humedad puede requerir solo temperaturas más bajas, mientras que la calcinación o la descomposición térmica de los materiales exigen un calor sostenido significativamente mayor.

El principio de funcionamiento

Un horno rotatorio es una cámara cilíndrica con forma de barril que gira con una ligera inclinación. Esta rotación revuelve continuamente el material, asegurando que cada partícula se exponga uniformemente a la fuente de calor.

Los gases calientes suelen fluir a través de la cámara, a menudo en dirección opuesta al desplazamiento del material (flujo a contracorriente), para maximizar la eficiencia de la transferencia de calor.

Control de temperatura de precisión

Los hornos rotatorios modernos no se limitan a calentarse. Utilizan un sofisticado sistema de control para alcanzar y mantener un perfil de temperatura preciso.

Los termopares u otros sensores monitorean constantemente la temperatura interna. Estos datos se introducen en un controlador que ajusta la potencia de los elementos calefactores o el combustible de los quemadores, asegurando condiciones estables esenciales para la consistencia del proceso.

Componentes clave que permiten altas temperaturas

La capacidad de un horno para alcanzar y soportar temperaturas superiores a 1000 °C depende totalmente de la calidad y el diseño de sus componentes centrales.

El cuerpo del horno y el revestimiento

La carcasa exterior suele estar hecha de chapa de acero soldada, pero el componente crítico es el revestimiento refractario del interior.

Este revestimiento, hecho de ladrillos refractarios, cemento u otras sustancias moldeables, proporciona el aislamiento necesario para proteger la carcasa de acero. También debe resistir el choque térmico y la corrosión química de los materiales que se procesan.

La fuente de calor interna

El calor se genera mediante quemadores de gas o elementos calefactores eléctricos. La elección depende de la aplicación, la intensidad de calor requerida y los costos operativos.

El calor se transfiere al material mediante una combinación de conducción (contacto directo), convección (flujo de gas caliente) y radiación del revestimiento caliente y los elementos calefactores.

El mecanismo de accionamiento

Un motor y un engranaje de accionamiento (o rodillos accionados) hacen girar el cuerpo del horno. La velocidad de esta rotación suele ser variable.

Controlar la velocidad de rotación y el ángulo de inclinación del horno determina cuánto tiempo permanece el material dentro del horno, conocido como su tiempo de residencia, que es un parámetro crítico del proceso.

Comprender las compensaciones

Aunque son potentes, un horno rotatorio no es una solución universal. Su diseño implica compensaciones inherentes que es importante reconocer.

Uniformidad frente a rendimiento

La lenta acción de volteo proporciona una excelente mezcla y uniformidad del calor. Sin embargo, lograr esto requiere un tiempo de residencia específico, lo que a su vez limita la velocidad a la que se puede procesar el material (rendimiento).

Calentamiento directo frente a indirecto

La mayoría de los hornos rotatorios utilizan calentamiento directo, donde los gases de combustión calientes están en contacto directo con el material. Esto es muy eficiente energéticamente, pero conlleva un riesgo de contaminación del producto.

Para aplicaciones de alta pureza, puede ser necesario un horno tubular rotatorio de calentamiento indirecto, donde el tubo se calienta desde el exterior, aunque esto suele ser menos eficiente.

Mantenimiento y costo operativo

La combinación de altas temperaturas, rotación constante y materiales abrasivos provoca desgaste en el revestimiento refractario y los componentes mecánicos. Esto requiere un calendario de mantenimiento planificado e influye en el costo operativo a largo plazo del horno.

Tomar la decisión correcta para su aplicación

Seleccionar la especificación correcta del horno es esencial para lograr sus objetivos de procesamiento de manera eficiente y segura.

- Si su enfoque principal es el secado a baja temperatura o la eliminación de humedad: Un horno que funcione en el extremo inferior del rango (cerca de 600 °C) será suficiente y más eficiente energéticamente.

- Si su enfoque principal es la calcinación o reacciones químicas específicas: Necesitará un horno de rango medio a alto (800 °C a 1100 °C) con un sistema de control de temperatura altamente preciso.

- Si su enfoque principal es la fundición o la síntesis de materiales a alta temperatura: Debe obtener un horno especializado capaz de alcanzar 1200 °C o más, construido con un revestimiento refractario robusto y de alta calidad.

En última instancia, hacer coincidir la ingeniería del horno con su objetivo de procesamiento térmico específico es la única manera de garantizar un resultado exitoso.

Tabla de resumen:

| Aplicación del proceso | Rango de temperatura típico | Consideración clave |

|---|---|---|

| Secado / Eliminación de humedad | 600 °C - 800 °C | Eficiencia energética para requisitos de calor más bajos. |

| Calcinación / Reacciones químicas | 800 °C - 1100 °C | El control preciso de la temperatura es fundamental. |

| Fundición / Síntesis a alta temperatura | 1100 °C - 1200 °C+ | Requiere un revestimiento refractario robusto y de alta calidad. |

Logre un procesamiento térmico preciso con KINTEK

Su material específico y sus objetivos de proceso dictan la temperatura exacta que debe proporcionar su horno rotatorio. En KINTEK, no solo vendemos hornos; diseñamos soluciones de alta temperatura adaptadas a sus requisitos únicos.

¿Por qué elegir KINTEK para sus necesidades de horno rotatorio?

- Personalización profunda: Aprovechando nuestra excepcional I+D y fabricación interna, diseñamos hornos rotatorios, hornos tubulares y otros sistemas para que coincidan con precisión con su perfil de temperatura, atmósfera y necesidades de rendimiento.

- Rendimiento robusto: Nuestros hornos están construidos para alcanzar y mantener de manera confiable temperaturas desde 600 °C hasta más de 1200 °C, lo que garantiza resultados consistentes para aplicaciones como calcinación, sinterización y tratamiento térmico.

- Ingeniería superior: Nos centramos en los detalles críticos, desde revestimientos refractarios avanzados que resisten el estrés térmico hasta sistemas de control precisos que garantizan una calefacción uniforme, para que usted pueda centrarse en su investigación o producción.

¿Listo para optimizar su procesamiento térmico? Permita que nuestros expertos le ayuden a especificar el horno perfecto. Contacte con KINTEL hoy mismo para hablar sobre su aplicación y recibir una propuesta de solución personalizada.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil