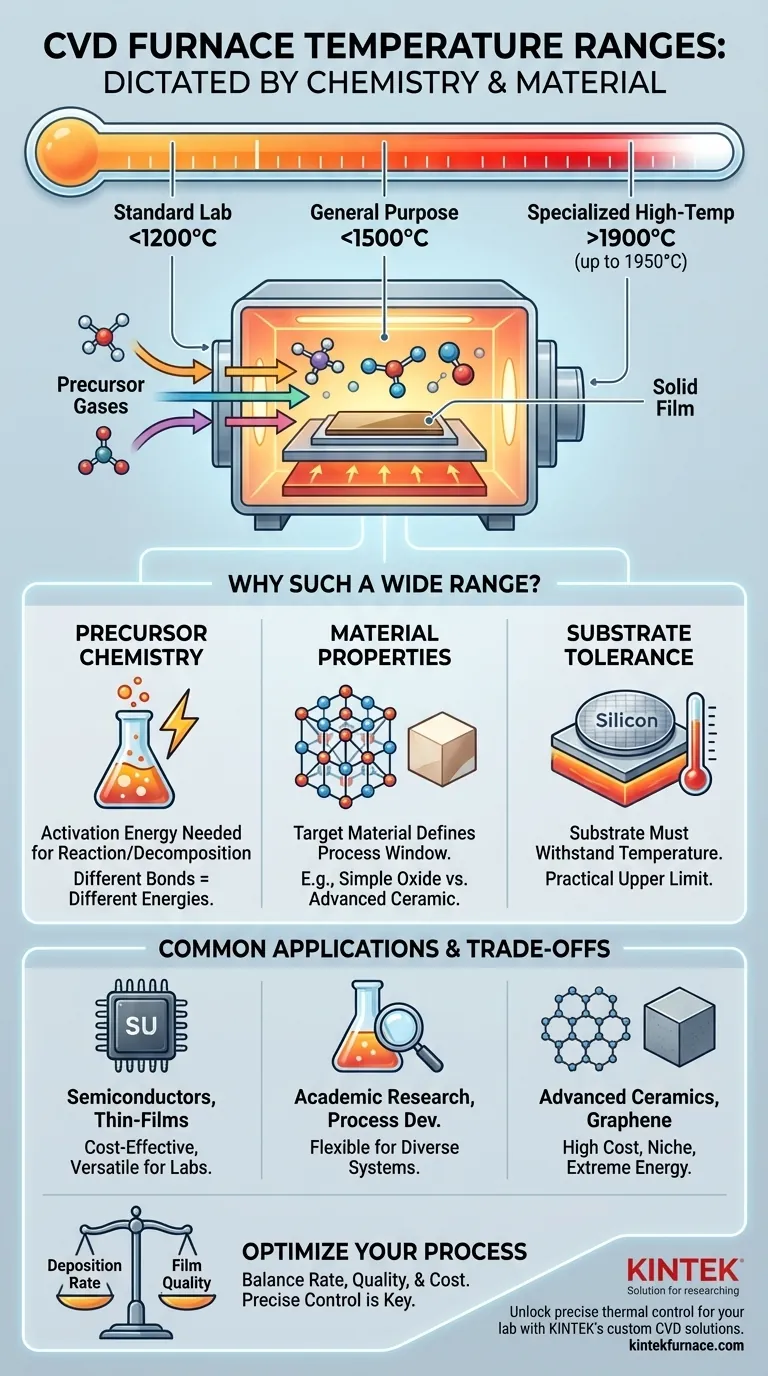

La temperatura operativa de un horno de deposición química de vapor (CVD) no es un valor único, sino un amplio espectro dictado por el material específico que se sintetiza. Si bien los hornos de tubo de laboratorio estándar para CVD operan hasta 1200 °C, y los sistemas de propósito general alcanzan los 1500 °C, las unidades altamente especializadas pueden alcanzar temperaturas superiores a 1900 °C, y algunas llegan aproximadamente a 1950 °C para la fabricación de materiales avanzados.

La temperatura requerida para un proceso de CVD está determinada enteramente por la reacción química específica necesaria para depositar el material deseado. No existe una temperatura de "talla única"; la química de los precursores y las propiedades de la película objetivo determinan las condiciones térmicas necesarias.

¿Por qué un rango de temperatura tan amplio?

El término "horno de CVD" describe una categoría de equipos diseñados para un proceso específico: crear una película sólida a partir de precursores gaseosos. El vasto rango de temperaturas refleja la diversa química de los materiales que este proceso puede crear.

El papel de la química de los precursores

En esencia, la CVD es una reacción química controlada. Se introducen productos químicos precursores gaseosos en la cámara del horno, y la temperatura elevada proporciona la energía de activación necesaria para que reaccionen o se descompongan.

Esta reacción da como resultado la deposición de una película delgada sólida sobre un sustrato. Los diferentes enlaces químicos requieren cantidades muy diferentes de energía para romperse, lo que se traduce directamente en distintos requisitos de temperatura.

Propiedades del material y objetivos de deposición

El material objetivo define fundamentalmente la ventana del proceso. La síntesis de una película de óxido simple requiere un entorno térmico completamente diferente al del crecimiento de una cerámica robusta o una estructura de carbono cristalina.

Por ejemplo, el procesamiento de ciertos materiales de zirconia mediante sinterización (un proceso térmico relacionado) requiere de 1400 °C a 1600 °C, mientras que otros procesos cerámicos pueden realizarse a solo 700 °C. La CVD sigue el mismo principio: el material dicta el calor.

Tolerancia a la temperatura del sustrato

El sustrato, el material que se está recubriendo, debe ser capaz de soportar la temperatura de deposición sin fundirse, deformarse o degradarse. Esto a menudo establece un límite superior práctico para la temperatura del proceso.

Por lo tanto, los procesos de alta temperatura se reservan para sustratos robustos como obleas de silicio, zafiro o cerámicas avanzadas.

Temperaturas de funcionamiento comunes por aplicación

El rango de temperatura se puede agrupar ampliamente según la complejidad y los requisitos de rendimiento del material final.

Hornos estándar y de laboratorio (hasta 1500 °C)

Esta es la categoría más común de sistemas de CVD. Los hornos que operan hasta 1200 °C cubren una amplia gama de aplicaciones de película delgada estándar en semiconductores y ciencia de materiales.

Los hornos de tubo de laboratorio, que a menudo pueden alcanzar los 1500 °C, proporcionan la flexibilidad necesaria para una parte significativa de la investigación académica y el desarrollo de procesos.

Hornos especializados de alta temperatura (hasta 1950 °C)

Cuando el objetivo es fabricar materiales de alto rendimiento, se requieren temperaturas extremas. Estos hornos, capaces de operar a más de 1900 °C, se utilizan para investigación de nicho y aplicaciones industriales.

Los ejemplos incluyen la síntesis de cerámicas refractarias avanzadas, alótropos de carbono específicos como el grafeno, u otros materiales que requieren inmensa energía para formar películas estables y de alta calidad.

Comprender las compensaciones

Elegir una temperatura no es simplemente cuestión de alcanzar un umbral mínimo. Es un parámetro de proceso crítico que implica equilibrar factores en competencia.

Temperatura frente a velocidad de deposición

Generalmente, las temperaturas más altas aumentan la velocidad de reacción, lo que conduce a una deposición de película más rápida. Sin embargo, esta relación no siempre es lineal y puede ser perjudicial si no se controla.

Temperatura frente a calidad de la película

El calor excesivo puede provocar reacciones secundarias no deseadas o dar lugar a una estructura cristalina deficiente. El control preciso de la temperatura es esencial para garantizar que la película depositada tenga la pureza, densidad y morfología deseadas. El objetivo es una reacción estable y controlada, no solo una rápida.

Costo y complejidad

Existe un aumento significativo en el costo y la complejidad de ingeniería para los hornos que operan por encima de los 1500 °C. Requieren elementos calefactores más caros (por ejemplo, tungsteno o grafito en lugar de carburo de silicio), aislamiento avanzado y sistemas de refrigeración más robustos. El consumo de energía también es sustancialmente mayor.

Tomar la decisión correcta para su objetivo

El perfil térmico ideal está determinado por su objetivo científico o industrial específico. Antes de seleccionar un sistema, defina claramente sus requisitos de material y proceso.

- Si su enfoque principal es la investigación estándar de semiconductores o películas delgadas: Un horno que opere hasta 1200-1500 °C cubrirá la gran mayoría de los sistemas de materiales comunes.

- Si su enfoque principal es el desarrollo de materiales nuevos y de alto rendimiento: Probablemente necesitará un horno especializado de alta temperatura capaz de alcanzar de 1600 °C a más de 1900 °C.

- Si su enfoque principal es la optimización de procesos: Recuerde que la temperatura ideal es un equilibrio entre la velocidad de deposición, la calidad de la película y el costo operativo, no solo el valor más alto posible.

En última instancia, la temperatura correcta es la requerida científicamente por su química de precursor específica y su objetivo de material.

Tabla resumen:

| Rango de temperatura | Aplicaciones comunes | Consideraciones clave |

|---|---|---|

| Hasta 1200 °C | Aplicaciones estándar de película delgada, investigación de semiconductores | Económico, versátil para laboratorios |

| Hasta 1500 °C | Investigación académica, desarrollo de procesos | Flexible para diversos sistemas de materiales |

| Más de 1900 °C | Cerámicas avanzadas, síntesis de grafeno | Alto costo, especializado para usos de nicho |

¡Desbloquee un control térmico preciso para su laboratorio con los hornos de CVD avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios soluciones de alta temperatura personalizadas. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, se mejora con una personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar su síntesis de materiales y aumentar la eficiencia.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio