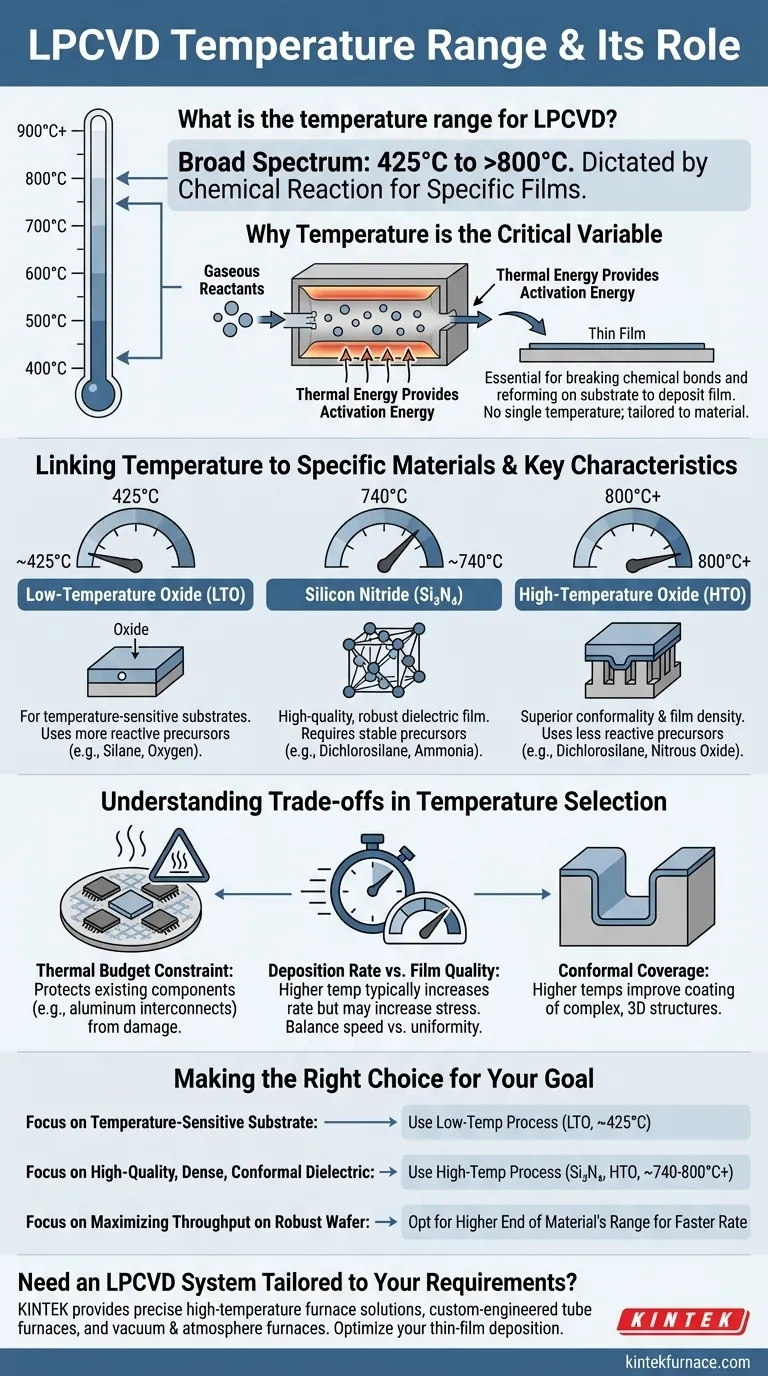

En resumen, los procesos LPCVD operan dentro de un amplio rango de temperatura, típicamente desde tan solo 425 °C hasta muy por encima de los 800 °C. Este amplio espectro no es arbitrario; la temperatura precisa está dictada por la reacción química específica requerida para depositar una película delgada en particular, como dióxido de silicio o nitruro de silicio.

La temperatura específica para un proceso LPCVD no es una configuración general, sino un parámetro crítico ligado directamente a la química necesaria para formar la película delgada deseada. Los diferentes materiales tienen reacciones de deposición únicas que solo se activan en umbrales de temperatura distintos, lo que influye en todo el proceso de fabricación.

Por qué la temperatura es la variable crítica en LPCVD

La deposición química de vapor a baja presión (LPCVD) es un proceso que construye una película delgada sólida sobre un sustrato a partir de reactivos gaseosos. La temperatura es la palanca principal que controla esta transformación química.

El papel de la energía térmica

La temperatura proporciona la energía de activación necesaria para que los gases precursores reaccionen. Sin suficiente energía térmica, los enlaces químicos en las moléculas de gas no se romperán ni se reformarán en la superficie del sustrato, y no se depositará ninguna película.

Cada reacción química tiene un requisito de energía único, razón por la cual no existe una única temperatura para "LPCVD". El proceso siempre se adapta al material.

Vincular la temperatura con materiales específicos

La temperatura requerida es una función directa de la película que se está creando. La estabilidad de los gases precursores y la vía de reacción deseada determinan el calor necesario.

-

Óxido a baja temperatura (LTO): Depositado alrededor de 425 °C, LTO es una forma de dióxido de silicio. Esta temperatura más baja es posible utilizando precursores más reactivos (por ejemplo, silano y oxígeno), que requieren menos energía para formar una película.

-

Nitruro de silicio: Este robusto material dieléctrico requiere una temperatura mucho más alta, típicamente alrededor de 740 °C. Los gases precursores utilizados (por ejemplo, diclorosilano y amoníaco) son más estables y necesitan significativamente más energía térmica para reaccionar y formar una película de Si₃N₄ de alta calidad.

-

Óxido a alta temperatura (HTO): Requiere temperaturas de 800 °C o superiores, HTO es otra forma de dióxido de silicio. A diferencia de LTO, utiliza precursores menos reactivos (por ejemplo, diclorosilano y óxido nitroso), lo que da como resultado una película más conforme y de mayor calidad a costa de una carga térmica mucho mayor.

Comprender las compensaciones en la selección de la temperatura

Elegir una temperatura no se trata solo de permitir una reacción química; es una decisión crítica con implicaciones importantes para toda la secuencia de fabricación del dispositivo.

La restricción del presupuesto térmico

La restricción más significativa es el presupuesto térmico de la oblea. Los componentes ya fabricados en el sustrato, como las interconexiones de aluminio o las regiones dopadas con precisión, pueden dañarse o alterarse por un calor excesivo.

Un paso a alta temperatura realizado tarde en el flujo de fabricación puede arruinar un dispositivo. Esta es precisamente la razón por la que se desarrollaron procesos como LTO: para permitir la deposición de óxido sin exceder los límites térmicos de otros componentes.

Tasa de deposición frente a calidad de la película

Generalmente, una temperatura más alta dentro de la ventana de proceso de un material conduce a una tasa de deposición más rápida. Esto aumenta el rendimiento de fabricación.

Sin embargo, las temperaturas más altas también pueden aumentar la tensión mecánica dentro de la película depositada. La elección a menudo implica equilibrar la necesidad de velocidad con la necesidad de una película densa, uniforme y con baja tensión. HTO, por ejemplo, es más lento que algunos métodos, pero produce una película de calidad superior para aplicaciones críticas.

Cobertura conforme

Las temperaturas más altas a menudo mejoran la capacidad de una película para recubrir uniformemente estructuras tridimensionales complejas, una propiedad conocida como conformidad. El aumento de la movilidad superficial de las especies reactivas a temperaturas más altas les permite cubrir las paredes laterales verticales y las trincheras de manera más efectiva.

Tomar la decisión correcta para su objetivo

La temperatura LPCVD ideal está determinada por sus requisitos de material, especificaciones de calidad de película y restricciones generales del proceso.

- Si su enfoque principal es depositar sobre un sustrato sensible a la temperatura: Debe utilizar un proceso a baja temperatura, como LTO alrededor de 425 °C, para evitar dañar las capas subyacentes del dispositivo.

- Si su enfoque principal es crear un dieléctrico denso y conforme de alta calidad: A menudo se requiere un proceso a alta temperatura, como el nitruro de silicio (~740 °C) o HTO (>800 °C), para lograr las propiedades de película necesarias.

- Si su enfoque principal es maximizar el rendimiento en una oblea térmicamente robusta: Optar por el extremo superior del rango de temperatura aceptable de un material puede aumentar significativamente la tasa de deposición.

En última instancia, seleccionar la temperatura LPCVD correcta es una decisión calculada que equilibra la química de la película deseada con las limitaciones físicas de su dispositivo.

Tabla de resumen:

| Material | Temperatura LPCVD típica | Características clave |

|---|---|---|

| Óxido a baja temperatura (LTO) | ~425°C | Para sustratos sensibles a la temperatura, utiliza precursores reactivos (p. ej., Silano). |

| Nitruro de silicio (Si₃N₄) | ~740°C | Película dieléctrica robusta y de alta calidad; requiere precursores estables. |

| Óxido a alta temperatura (HTO) | 800°C+ | Conformidad y densidad de película superiores; precursores menos reactivos. |

¿Necesita un sistema LPCVD adaptado a sus requisitos específicos de temperatura y material?

Seleccionar la temperatura LPCVD correcta es fundamental para la calidad de su película y la integridad del dispositivo. La experiencia de KINTEK en procesamiento térmico avanzado puede ayudarle a navegar por estas complejas compensaciones.

Proporcionamos las soluciones de horno de alta temperatura precisas que necesita:

- Hornos de tubo diseñados a medida: Ideales para procesos LPCVD precisos, diseñados para cumplir con su rango de temperatura exacto y requisitos de uniformidad.

- Hornos de vacío y atmósfera: Para procesos que requieren entornos controlados a altas temperaturas.

- Personalización profunda: Aprovechando nuestra I+D y fabricación internas, adaptamos nuestros sistemas —ya sea para Nitruro de Silicio a 740 °C o LTO a 425 °C— a sus objetivos únicos de experimentación y producción.

Optimicemos su proceso de deposición de película delgada. Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar sus resultados de investigación y fabricación.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad