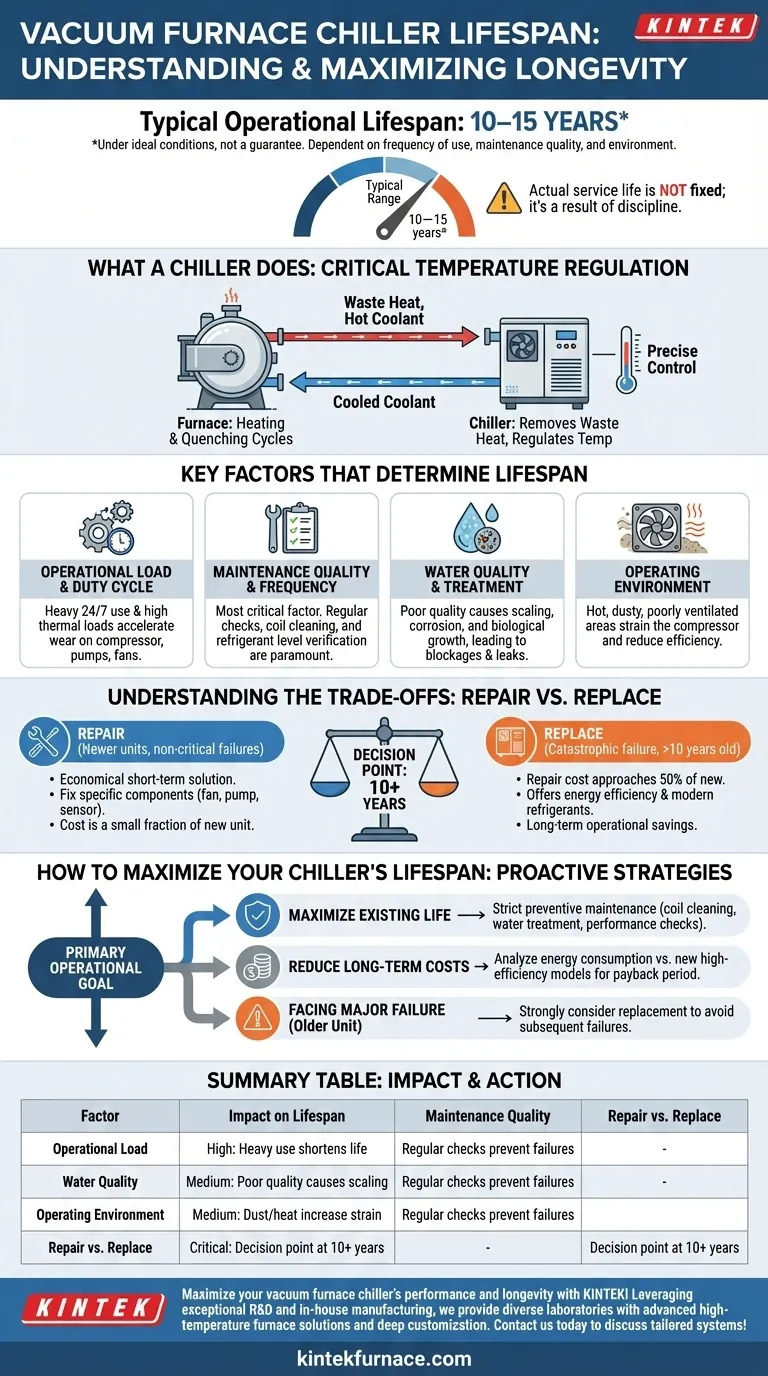

Bajo condiciones ideales, un enfriador de horno de vacío tiene una vida útil operativa típica de 10 a 15 años. Sin embargo, este rango no es una garantía. La vida útil real que logre dependerá directamente de factores como la frecuencia de uso, la calidad de su programa de mantenimiento y el entorno operativo específico.

La pregunta no es solo cuánto dura un enfriador, sino qué acciones puede tomar para maximizar su vida útil. La longevidad no es un atributo fijo; es el resultado directo de la disciplina operativa y el mantenimiento proactivo.

Qué hace un enfriador de horno de vacío

El papel de la regulación de la temperatura

Un enfriador de horno de vacío es un sistema de soporte crítico que elimina el calor residual. Su función principal es regular la temperatura del horno durante los ciclos de calentamiento y enfriamiento rápido (temple).

Cómo funciona

El enfriador hace circular un refrigerante —típicamente agua o una mezcla de agua y glicol— a través de un sistema de circuito cerrado conectado al horno. Este fluido absorbe el calor de los componentes del horno y lo transporta de vuelta al enfriador, donde se disipa en el ambiente, evitando que el horno se sobrecaliente.

Los factores clave que determinan la vida útil

Si bien 10 a 15 años es el punto de referencia, varias variables pueden acortar o extender significativamente la vida útil de un enfriador.

Carga operativa y ciclo de trabajo

Un enfriador que soporta un horno que funciona 24/7 bajo cargas térmicas pesadas experimentará más desgaste en su compresor, bombas y ventiladores que una unidad utilizada para operaciones de un solo turno. Una mayor utilización acelera el envejecimiento de todos los componentes mecánicos.

Calidad y frecuencia del mantenimiento

Este es el factor más crítico que usted puede controlar. Un programa de mantenimiento preventivo disciplinado que incluya inspección regular de los niveles de refrigerante, limpieza de las serpentinas del condensador y verificación de las conexiones eléctricas es primordial.

Calidad y tratamiento del agua

El refrigerante en sí puede ser una fuente de fallas. La mala calidad del agua puede provocar incrustaciones, corrosión o crecimiento biológico dentro de los intercambiadores de calor y las tuberías. Esta acumulación aísla el sistema, obligando al enfriador a trabajar más y finalmente causando obstrucciones o fugas.

El entorno operativo

Un enfriador ubicado en una instalación calurosa, polvorienta o con poca ventilación debe trabajar más para disipar el calor. Los filtros de aire obstruidos y las serpentinas del condensador debido a los residuos transportados por el aire reducen la eficiencia y ejercen una mayor tensión en el compresor, el corazón del sistema.

Comprender las compensaciones: Reparar frente a reemplazar

A medida que un enfriador se acerca al final de su vida útil esperada, inevitablemente se enfrentará a la decisión de financiar una reparación importante o invertir en un reemplazo completo.

El caso de la reparación

Reparar un enfriador es a menudo la elección correcta para unidades más nuevas o cuando la falla se limita a un componente no crítico y fácilmente reemplazable, como un motor de ventilador, una bomba o un sensor. Si el costo de la reparación es una pequeña fracción del precio de una unidad nueva, suele ser la solución a corto plazo más económica.

El caso del reemplazo

El reemplazo se convierte en la opción lógica cuando se enfrenta a una falla catastrófica, como un compresor trabado, en una unidad de más de 10 años. El costo de dicha reparación a menudo puede acercarse al 50% o más del de una unidad nueva. Además, los enfriadores más nuevos ofrecen mejoras significativas en la eficiencia energética y pueden utilizar refrigerantes modernos y respetuosos con el medio ambiente, lo que proporciona ahorros operativos a largo plazo.

Cómo maximizar la vida útil de su enfriador

Su enfoque debe guiarse por su objetivo operativo principal.

- Si su enfoque principal es maximizar la vida útil de una unidad existente: Implemente un estricto programa de mantenimiento preventivo centrado en la limpieza de serpentines, el tratamiento del agua y las verificaciones de rendimiento regulares.

- Si su enfoque principal es reducir los costos operativos a largo plazo: Analice el consumo de energía de su enfriador envejecido frente al de un modelo nuevo y de alta eficiencia para ver cuándo el período de recuperación justifica un reemplazo.

- Si se enfrenta a una falla importante de un componente en una unidad más antigua: Considere seriamente el reemplazo, ya que el riesgo de fallas subsiguientes en otros componentes envejecidos es alto.

La gestión proactiva, no la operación pasiva, es la clave para obtener el mayor valor y vida útil de su equipo crítico de horno.

Tabla resumen:

| Factor | Impacto en la vida útil |

|---|---|

| Calidad del mantenimiento | Alto: Las revisiones regulares previenen fallas |

| Carga operativa | Alto: El uso intensivo acorta la vida útil |

| Calidad del agua | Medio: La mala calidad causa incrustaciones/corrosión |

| Entorno operativo | Medio: El polvo/calor aumentan la tensión |

| Reparación frente a reemplazo | Crítico: Punto de decisión a los 10+ años |

¡Maximice el rendimiento y la longevidad de su enfriador de horno de vacío con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestros sistemas personalizados de enfriadores y hornos pueden mejorar la eficiencia y confiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento