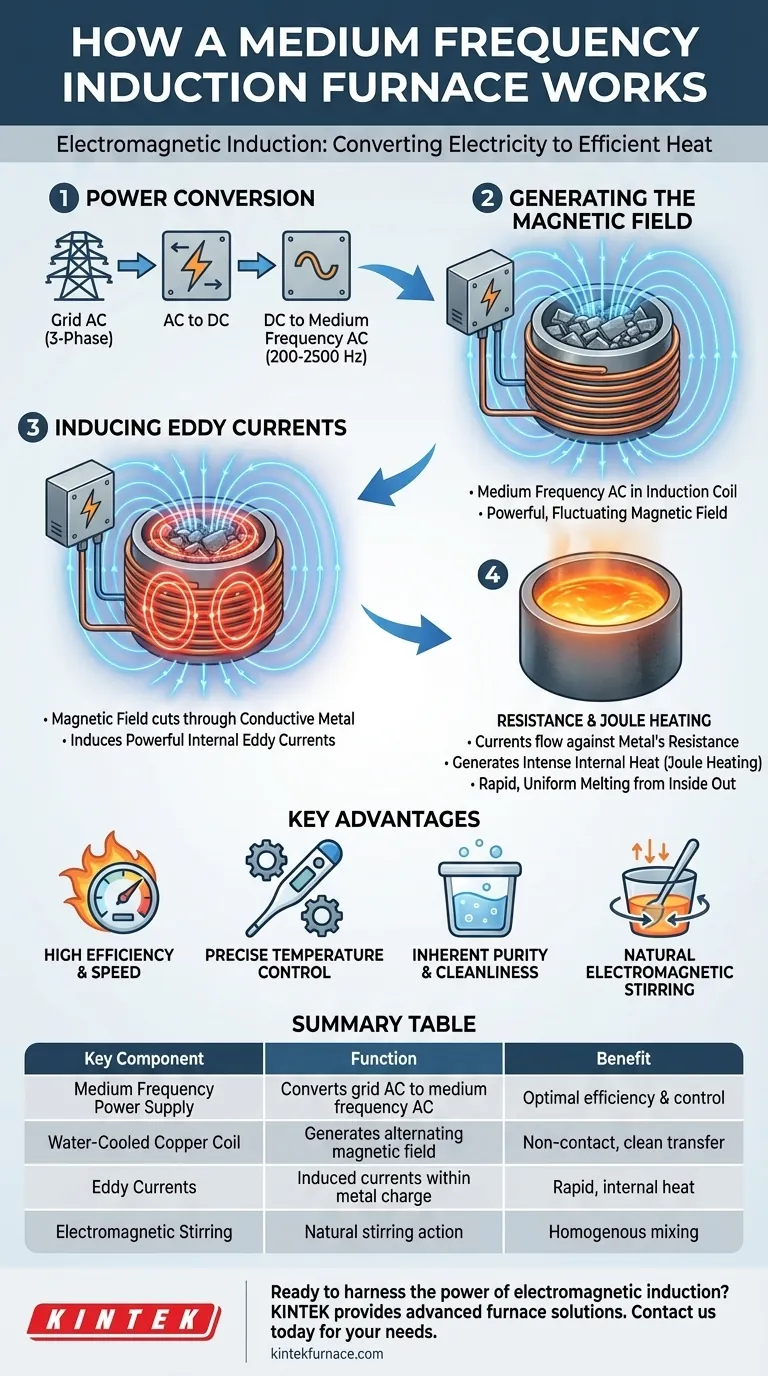

En esencia, un horno de inducción de media frecuencia funciona según el principio de inducción electromagnética. Utiliza un campo magnético potente y fluctuante para generar calor directamente dentro del propio metal, en lugar de depender de llamas externas o elementos calefactores. Este proceso convierte la energía eléctrica en calor con una eficiencia y precisión notables.

El principio fundamental es convertir la corriente eléctrica estándar en una corriente de media frecuencia, que luego se utiliza para crear un campo magnético. Este campo induce potentes corrientes eléctricas internas (corrientes de Foucault) dentro de la carga metálica, y la propia resistencia del metal a estas corrientes genera un calor intenso y rápido.

El Principio Fundamental: De la Electricidad al Calor

Todo el proceso es una conversión de energía en múltiples etapas, transformando elegantemente la electricidad de la red en energía térmica dentro de un material objetivo.

Paso 1: Conversión de Energía

El horno primero toma corriente alterna (CA) trifásica estándar de la red eléctrica. Esta energía se convierte en corriente continua (CC) y luego se transforma de nuevo en una CA monofásica especializada a una frecuencia media, típicamente entre 200 y 2.500 Hz. Esta frecuencia es crítica para lograr una eficiencia de calentamiento óptima.

Paso 2: Generación del Campo Magnético

Esta CA controlada de media frecuencia se alimenta a una bobina de inducción de cobre refrigerada por agua que rodea el crisol que contiene el metal. A medida que la corriente fluye a través de esta bobina, genera un campo magnético potente y rápidamente alterno en el espacio dentro y alrededor de la bobina.

Paso 3: Inducción de Corrientes de Foucault

Según la Ley de Inducción de Faraday, este campo magnético fluctuante atraviesa la carga metálica conductora colocada dentro del crisol. Esta acción induce un potente potencial eléctrico dentro del metal, lo que provoca la formación de flujos circulares de electrones conocidos como corrientes de Foucault cerca de la superficie del material.

Paso 4: Resistencia y Calentamiento por Efecto Joule

El propio metal tiene una resistencia eléctrica natural. A medida que las corrientes de Foucault inducidas fluyen contra esta resistencia, generan un calor inmenso, un fenómeno conocido como calentamiento por efecto Joule. El calor se genera dentro del metal, lo que lleva a una fusión extremadamente rápida y uniforme de adentro hacia afuera.

Comprendiendo las Ventajas Clave

El principio de funcionamiento del calentamiento por inducción proporciona varias ventajas operativas distintas sobre las tecnologías de horno tradicionales.

Alta Eficiencia y Velocidad

Debido a que el calor se genera directamente dentro del material de carga, las pérdidas de energía al entorno circundante se minimizan. Esto resulta en una muy alta eficiencia eléctrica, bajo consumo de energía y tiempos de fusión y calentamiento excepcionalmente rápidos.

Control Preciso de la Temperatura

La potencia suministrada a la bobina de inducción se puede ajustar instantáneamente y con gran precisión. Esto permite un control exacto sobre la tasa de calentamiento y la temperatura final del metal fundido, lo cual es crucial para producir aleaciones de alta calidad.

Pureza y Limpieza Inherentes

El calentamiento por inducción es un proceso sin contacto. No hay subproductos de combustión como gas o hollín, y el material nunca toca un elemento calefactor. Esta limpieza es esencial para fundir metales reactivos o crear aleaciones de alta pureza, un proceso a menudo mejorado al operar el horno bajo vacío o una atmósfera de gas inerte.

Agitación Electromagnética Natural

Un beneficio único de este proceso es el efecto de agitación electromagnética. Las mismas fuerzas magnéticas que inducen las corrientes de Foucault también crean un movimiento de agitación dentro del baño de metal fundido. Esto asegura que la aleación se mezcle completamente, lo que lleva a una excelente homogeneidad química y de temperatura.

Tomando la Decisión Correcta para su Aplicación

Elegir un horno de inducción es una decisión basada en la necesidad de velocidad, precisión y pureza.

- Si su enfoque principal es la fusión rápida para fundiciones: La alta eficiencia y velocidad de un horno de media frecuencia lo hacen ideal para la producción de alto rendimiento de varios metales.

- Si su enfoque principal son las aleaciones de alta calidad y la pureza: El calentamiento limpio y sin contacto y la acción de agitación natural aseguran un producto final homogéneo y sin contaminar.

- Si su enfoque principal es el tratamiento térmico localizado: El control preciso es perfecto para aplicaciones como forja, endurecimiento de ejes o precalentamiento de soldaduras donde solo se requiere calentar un área específica.

Esta tecnología aprovecha la física fundamental para ofrecer un control sin igual sobre el calentamiento y la fusión de metales.

Tabla Resumen:

| Componente Clave | Función | Beneficio |

|---|---|---|

| Fuente de Alimentación de Media Frecuencia | Convierte CA de red a CA de media frecuencia (200-2500 Hz) | Permite una eficiencia y control de calentamiento óptimos |

| Bobina de Cobre Refrigerada por Agua | Genera un campo magnético potente y alterno | Proporciona una transferencia de energía limpia y sin contacto |

| Corrientes de Foucault | Corrientes inducidas fluyen dentro de la carga metálica | Genera calor interno rápido mediante calentamiento por efecto Joule |

| Agitación Electromagnética | Acción de agitación natural de las fuerzas magnéticas | Asegura una mezcla y temperatura homogéneas |

¿Listo para aprovechar el poder de la inducción electromagnética para sus necesidades de procesamiento de metales?

Las soluciones avanzadas de hornos de alta temperatura de KINTEK están diseñadas para la precisión y el rendimiento. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios y fundiciones sistemas robustos de calentamiento por inducción. Nuestra línea de productos, que incluye hornos de mufla, tubulares y de vacío y atmósfera especializados, se complementa con sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales y de producción únicos.

Contáctenos hoy para discutir cómo nuestra tecnología de hornos de inducción de media frecuencia puede ofrecer una fusión rápida, una pureza superior y un control preciso de la temperatura para su aplicación.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje