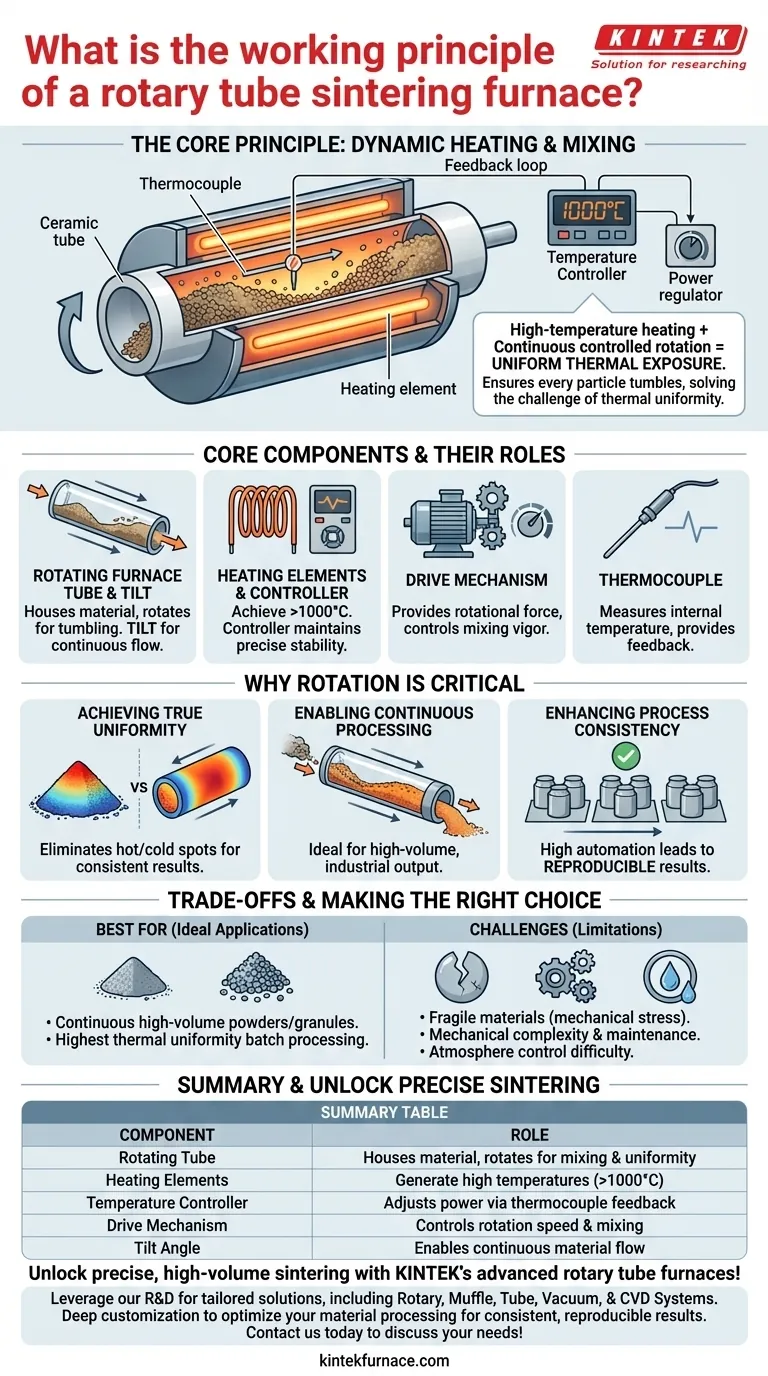

En esencia, un horno de sinterización de tubo giratorio funciona combinando el calentamiento a alta temperatura con la rotación continua y controlada de un tubo central. Este mecanismo de doble acción obliga al material en su interior a voltearse y mezclarse constantemente, asegurando que cada partícula esté expuesta a un perfil de temperatura uniforme durante todo el ciclo de procesamiento. Todo el sistema se rige por un bucle de retroalimentación preciso donde los termopares miden la temperatura, un controlador la compara con un programa establecido y la potencia de los elementos calefactores se ajusta en consecuencia.

El desafío fundamental en el procesamiento de materiales a alta temperatura es lograr una uniformidad térmica perfecta. Un horno de tubo giratorio resuelve esto reemplazando el calentamiento estático con la mezcla dinámica, asegurando resultados consistentes y repetibles que son difíciles de lograr en hornos estacionarios, especialmente para polvos y materiales granulares.

Los componentes centrales y sus funciones

Para comprender el principio de funcionamiento, primero debemos observar el sistema integrado de componentes que lo hacen funcionar. Cada parte desempeña un papel fundamental en el logro del resultado final.

El tubo del horno giratorio

El elemento central es un tubo cilíndrico, generalmente hecho de cuarzo, cerámica o una aleación metálica, que alberga el material que se está procesando. Este tubo está montado en un mecanismo que le permite girar alrededor de su eje longitudinal.

Muchos modelos también cuentan con un ángulo de inclinación ajustable. Esta ligera inclinación utiliza la gravedad para facilitar el movimiento del material desde el punto de entrada hasta el punto de salida, permitiendo un flujo de trabajo continuo.

El sistema de calentamiento y control

Rodeando el tubo del horno se encuentran elementos calefactores de alta potencia. Su trabajo es llevar la cámara a la temperatura de sinterización requerida, que a menudo puede superar los 1000°C.

Un termopar actúa como sensor, midiendo constantemente la temperatura interna y convirtiéndola en una señal eléctrica. Esta señal se envía a un controlador de temperatura, que es el cerebro de la operación. El controlador compara la temperatura real con el programa definido por el usuario y ajusta la potencia suministrada a los elementos calefactores para mantener una estabilidad térmica precisa.

El mecanismo de accionamiento

Un motor eléctrico independiente proporciona la fuerza de rotación. La velocidad de esta rotación es un parámetro de proceso crítico que se puede controlar con precisión. El ajuste de la velocidad de rotación influye en la agitación con la que se mezcla el material, lo que afecta las tasas de transferencia de calor y la eficiencia de la mezcla.

Por qué la rotación es la ventaja crítica

La rotación no es una característica auxiliar; es el principio definitorio que proporciona al horno sus capacidades únicas y resuelve los desafíos comunes de procesamiento.

Lograr una verdadera uniformidad térmica

En un horno estático, el material en el fondo y el centro de una pila se calienta más lentamente que el material en la superficie. Esto crea gradientes de temperatura que conducen a resultados inconsistentes.

El horno giratorio elimina este problema. La acción de volteo continua asegura que ninguna partícula permanezca en una posición por mucho tiempo, promediando cualquier punto caliente o frío potencial y garantizando un calentamiento excepcionalmente uniforme.

Permitir el procesamiento continuo

La combinación de rotación e inclinación transforma el horno de un dispositivo de lote único a una herramienta de producción continua. El material crudo puede introducirse por el extremo superior del tubo, y el material procesado se descarga por el extremo inferior. Esto es ideal para operaciones a escala industrial que requieren un rendimiento constante y uniforme.

Mejorar la consistencia del proceso

Con el control inteligente de la temperatura, el tiempo y la velocidad de rotación, cada parámetro puede gestionarse y registrarse meticulosamente. Este alto grado de automatización asegura que cada lote se procese bajo condiciones idénticas, lo que conduce a resultados altamente reproducibles y un mejor control de calidad.

Comprensión de las compensaciones

Aunque potente, el diseño de tubo giratorio no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Compatibilidad de materiales

La acción de volteo que asegura un calentamiento uniforme puede ser perjudicial para ciertos materiales. Las muestras delicadas, quebradizas o de piezas únicas grandes pueden dañarse por el estrés mecánico de la rotación. Este método es más adecuado para polvos, gránulos y otros sólidos de flujo libre.

Complejidad mecánica y mantenimiento

El mecanismo giratorio, que incluye el motor, el sistema de accionamiento y los sellos, introduce una complejidad mecánica que no se encuentra en un horno estático. Estas piezas móviles requieren mantenimiento regular y representan posibles puntos de fallo durante la vida útil del equipo.

Desafíos en el control de la atmósfera

Aunque muchos hornos giratorios soportan atmósferas controladas (por ejemplo, gas inerte), mantener un sello perfecto en un tubo giratorio es inherentemente más complejo que en uno estacionario. Para aplicaciones que requieren ultra alta pureza o atmósferas extremadamente sensibles, esta puede ser una consideración importante.

Tomar la decisión correcta para su proceso

En última instancia, la decisión de utilizar un horno de tubo giratorio depende enteramente de su material específico y sus objetivos de producción.

- Si su enfoque principal es la producción continua y de gran volumen de polvos o gránulos: La capacidad de flujo continuo y el calentamiento uniforme de un horno giratorio lo convierten en la opción superior.

- Si su enfoque principal es lograr la mayor uniformidad térmica posible para el procesamiento por lotes: La mezcla activa en un horno giratorio proporciona una consistencia que es muy difícil de igualar en un sistema estático.

- Si su enfoque principal es procesar estructuras frágiles, componentes grandes individuales o materiales sensibles al estrés mecánico: Un horno estático de caja o tubo es la opción más apropiada y segura.

Al comprender su principio central de calentamiento dinámico, puede determinar de manera efectiva si esta tecnología es la herramienta adecuada para lograr sus objetivos de procesamiento.

Tabla de resumen:

| Componente | Función en el principio de funcionamiento |

|---|---|

| Tubo giratorio | Aloja el material y gira para voltear y mezclar, asegurando una exposición uniforme al calor |

| Elementos calefactores | Generan altas temperaturas (a menudo >1000°C) para los procesos de sinterización |

| Controlador de temperatura | Ajusta la potencia basándose en la retroalimentación del termopar para mantener una estabilidad térmica precisa |

| Mecanismo de accionamiento | Controla la velocidad de rotación para una mezcla óptima y una eficiencia de transferencia de calor |

| Ángulo de inclinación | Utiliza la gravedad para permitir el flujo continuo de material desde los puntos de entrada hasta los de salida |

¡Desbloquee una sinterización precisa y de gran volumen con los hornos de tubo giratorio avanzados de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura personalizadas. Nuestra línea de productos, que incluye Hornos Rotatorios, de Muffle, de Tubo, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se mejora con una fuerte personalización profunda para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar su procesamiento de materiales para obtener resultados consistentes y reproducibles!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos