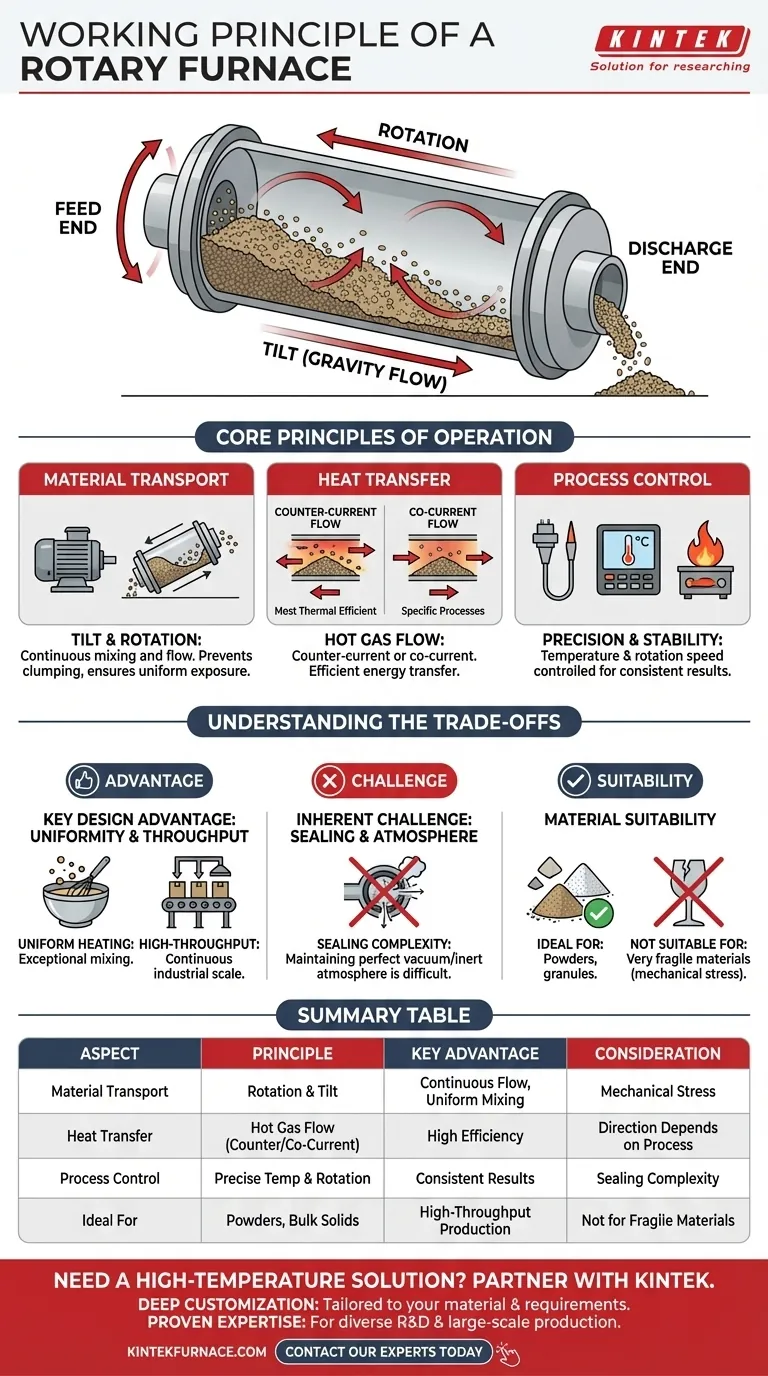

En esencia, un horno rotatorio funciona haciendo girar el material dentro de un cilindro calentado, giratorio y ligeramente inclinado. Esta combinación de rotación e inclinación mezcla continuamente el material y lo mueve desde el extremo de alimentación hasta el extremo de descarga, asegurando que cada partícula esté expuesta uniformemente a la fuente de calor.

El principio definitorio de un horno rotatorio no es solo la aplicación de calor, sino el uso del movimiento mecánico —rotación e inclinación— para lograr un procesamiento continuo y una uniformidad superior en la transferencia de calor. Esto lo hace excepcionalmente adecuado para transformar materiales granulares o en polvo a gran escala.

Los principios fundamentales de funcionamiento

Para comprender completamente cómo funciona un horno rotatorio, es mejor desglosar su funcionamiento en tres sistemas interconectados: transporte de material, transferencia de calor y control de proceso.

Transporte de material: El papel de la inclinación y la rotación

El cuerpo del horno es un cilindro largo montado en un ligero ángulo con respecto a la horizontal. Un motor independiente hace girar este cilindro alrededor de su eje.

Este diseño crea un flujo continuo. La inclinación utiliza la gravedad para animar al material a moverse desde el extremo de entrada superior hasta el extremo de salida inferior.

Simultáneamente, la rotación levanta y voltea constantemente el material. Esta acción es crítica para evitar la aglomeración, asegurar que todas las superficies estén expuestas al calor y evitar que el material se adhiera a las paredes del horno.

Transferencia de calor: El flujo de gases calientes

El calor se genera quemando combustible (líquido, gas o sólido pulverizado) y canalizando los gases calientes resultantes a través del cilindro giratorio.

La dirección de este flujo de gas es una elección de diseño clave. Lo más común es utilizar un flujo a contracorriente, donde los gases calientes entran por el extremo de descarga y viajan en dirección opuesta al material. Este es el método térmicamente más eficiente.

En algunas aplicaciones, se utiliza un flujo en corriente paralela, donde el gas y el material se mueven en la misma dirección. La elección depende de los requisitos específicos del proceso de tratamiento térmico.

Control de proceso: Garantizando precisión y estabilidad

Lograr un resultado preciso depende de un control estricto del entorno del horno.

Un termopar dentro del horno mide la temperatura y la convierte en una señal eléctrica. Esta señal se envía a un controlador de temperatura, que ajusta la potencia de la fuente de calor para mantener el perfil de temperatura deseado. La velocidad de rotación también se controla para gestionar el tiempo que el material permanece en el horno.

Comprendiendo las ventajas y desventajas

Aunque potente, el diseño de un horno rotatorio conlleva consideraciones específicas que lo hacen adecuado para algunas aplicaciones y menos para otras.

Ventaja clave del diseño: Uniformidad y rendimiento

La principal ventaja es la combinación de una excelente mezcla y un funcionamiento continuo. La acción de volteo garantiza un calentamiento excepcionalmente uniforme, lo cual es vital para procesos como la fundición y la calcinación, donde la consistencia es primordial.

Debido a que el material se alimenta y descarga constantemente, los hornos rotatorios son ideales para la producción a gran escala y de alto rendimiento industrial, superando con creces la capacidad de los hornos estáticos por lotes.

Desafío inherente: Sellado y atmósfera

La naturaleza giratoria del horno presenta un desafío de ingeniería para mantener un sellado perfecto en la entrada y la salida.

Para procesos que requieren una atmósfera controlada, como un vacío puro o un ambiente de gas inerte, esto puede ser un obstáculo significativo. Aunque es posible, lograr un sellado perfecto es más complejo que en un horno estático.

Idoneidad del material

La acción de volteo que proporciona una mezcla tan buena también puede ser una desventaja. El proceso crea estrés mecánico, lo que lo hace inadecuado para materiales muy frágiles que podrían aplastarse o dañarse por el movimiento continuo.

Tomando la decisión correcta para su proceso

El principio de funcionamiento de un horno rotatorio informa directamente sus aplicaciones ideales. Su decisión de usar uno debe basarse en sus objetivos de proceso específicos.

- Si su enfoque principal es la producción de alto rendimiento de polvos o gránulos (por ejemplo, calcinación, secado, reducción): El procesamiento continuo y la transferencia de calor uniforme de un horno rotatorio lo convierten en la opción superior.

- Si su enfoque principal es el tratamiento de materiales frágiles que no pueden soportar el estrés mecánico: Un horno estático por lotes o un horno de cinta sería una solución más apropiada para evitar daños al producto.

- Si su enfoque principal es un proceso que requiere un alto vacío o una atmósfera inerte extremadamente pura: Evalúe cuidadosamente la tecnología de sellado del horno rotatorio, ya que un horno de vacío por lotes dedicado puede proporcionar un control atmosférico más confiable.

En última instancia, el horno rotatorio es una herramienta excepcional diseñada específicamente para el tratamiento térmico uniforme y continuo de materiales a granel.

Tabla resumen:

| Aspecto | Principio | Ventaja clave | Consideración |

|---|---|---|---|

| Transporte de material | Rotación e inclinación del cilindro | Flujo continuo y mezcla uniforme | Estrés mecánico en los materiales |

| Transferencia de calor | Flujo de gas caliente a contracorriente o en corriente paralela | Alta eficiencia térmica | La elección de la dirección depende del proceso |

| Control de proceso | Control preciso de la temperatura y la velocidad de rotación | Resultados consistentes y repetibles | El sellado para atmósferas controladas puede ser complejo |

| Ideal para | Polvos, gránulos, sólidos a granel | Producción de alto rendimiento a escala industrial | No apto para materiales frágiles |

¿Necesita una solución de alta temperatura para su proceso?

Comprender el principio de funcionamiento es el primer paso. Implementar el horno adecuado es lo que impulsa el éxito. KINTEK se destaca en convertir los desafíos del procesamiento térmico en soluciones confiables y eficientes.

¿Por qué asociarse con KINTEK?

- Personalización profunda: No solo vendemos modelos estándar. Aprovechando nuestra excepcional I+D y fabricación interna, adaptamos nuestros Hornos Rotatorios —y toda nuestra línea de Sistemas de Mufla, Tubo, Vacío y Atmósfera, y CVD/PECVD— a sus requisitos únicos de material, rendimiento y atmósfera.

- Experiencia probada para diversos laboratorios: Ya sea que se encuentre en I+D o en producción a gran escala, nuestras soluciones están diseñadas para la precisión y la durabilidad, asegurando que cada partícula se procese de manera uniforme.

¿Listo para lograr un tratamiento térmico superior para sus materiales a granel? Contacte a nuestros expertos hoy para discutir cómo un horno rotatorio KINTEK puede optimizar su proceso.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil