En esencia, la sinterización de zirconia es un tratamiento térmico a alta temperatura que transforma una restauración de zirconia fresada, suave como la tiza, en su estado final, denso y excepcionalmente fuerte. Este proceso de cocción cuidadosamente controlado es lo que le da a la zirconia sus conocidas propiedades de durabilidad y estética, convirtiéndola de un "cuerpo verde" frágil en una prótesis clínicamente viable.

La sinterización no es simplemente calentar; es una transformación fundamental del material. El proceso elimina la porosidad y fusiona las partículas cerámicas, provocando una contracción predecible mientras libera la resistencia inherente y la translucidez final del material. El éxito de cualquier restauración de zirconia se define por la precisión de este ciclo.

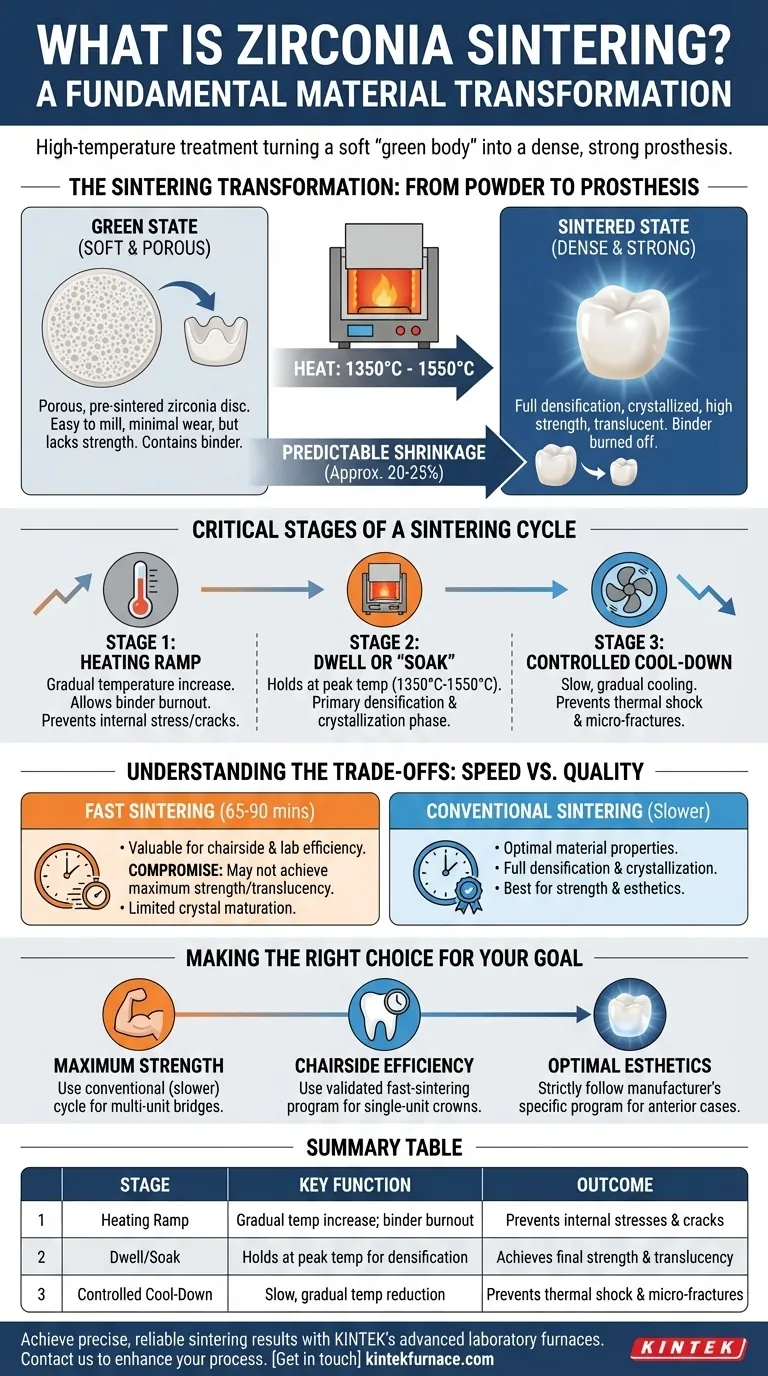

Del polvo a la prótesis: La transformación por sinterización

Para comprender la sinterización, primero debe comprender el estado inicial del material. El proceso es un viaje desde un objeto débil y poroso hasta una estructura monolítica completamente densificada.

El punto de partida del "estado verde"

Las restauraciones de zirconia no se fresan a partir de un bloque denso y sólido. Se mecanizan a partir de un disco pre-sinterizado, a menudo denominado "estado verde" o "estado blanco".

Este disco consta de polvo de zirconia que ha sido prensado junto con un aglutinante. En esta forma, el material es lo suficientemente blando como para fresarse de manera fácil y rápida con un desgaste mínimo de las herramientas, pero no posee una resistencia significativa.

El papel del calor: Densificación y cristalización

El horno de sinterización aplica un ciclo térmico preciso para efectuar dos cambios críticos:

- Densificación: A medida que aumenta la temperatura, el aglutinante se quema limpiamente. Luego, las partículas de zirconia comienzan a fusionarse en sus puntos de contacto, eliminando los vacíos entre ellas y uniendo la estructura en una masa densa.

- Cristalización: El calor controla el crecimiento y la disposición de los cristales de zirconia. Esta estructura cristalina final es lo que dicta las propiedades físicas clave del material, incluida su resistencia a la flexión y su nivel de translucidez.

El resultado: Contracción predecible

Una consecuencia directa de la densificación es la contracción. A medida que se eliminan los vacíos, toda la restauración se contrae en volumen aproximadamente entre un 20 y un 25%.

Esto no es un defecto, sino una parte planificada y predecible del proceso. El software de diseño (CAD) escala automáticamente la restauración hacia arriba antes del fresado para compensar con precisión esta contracción, asegurando que la pieza sinterizada final tenga el tamaño exacto requerido.

Las etapas críticas de un ciclo de sinterización

Un programa de sinterización típico no es un simple proceso de calentamiento y enfriamiento. Es un perfil de varias etapas donde cada fase tiene un propósito específico.

Etapa 1: La rampa de calentamiento

La temperatura del horno aumenta gradualmente. Una velocidad de rampa controlada es fundamental para permitir que el aglutinante se queme por completo sin crear tensiones internas o grietas en la restauración. Apresurar esta etapa puede provocar una pieza final comprometida.

Etapa 2: La permanencia o "remojo"

El horno mantiene la restauración a una temperatura máxima, típicamente entre 1350°C y 1550°C. Esta es la fase principal de sinterización donde ocurre la densificación y cristalización completas. La duración de este "remojo" es una variable clave que influye en las propiedades finales.

Etapa 3: El enfriamiento controlado

Enfriar la restauración demasiado rápido puede inducir un choque térmico, creando microfracturas que debilitan la prótesis final. Una fase de enfriamiento lenta y controlada es tan importante como la fase de calentamiento para garantizar la integridad y estabilidad estructural.

Comprender las compensaciones: Velocidad frente a calidad

Los hornos modernos ofrecen una gama de ciclos de sinterización, lo que obliga a elegir entre velocidad pura y propiedades óptimas del material.

El atractivo de la sinterización rápida

Muchos hornos ahora cuentan con programas de sinterización "rápidos" o de "velocidad" que pueden completar un ciclo en tan solo 65-90 minutos. Esto es muy valioso para aplicaciones en el sillón dental y para mejorar la eficiencia del laboratorio.

El posible compromiso

Estos ciclos acelerados son un compromiso. Si bien producen resultados clínicamente aceptables con materiales de zirconia compatibles, es posible que no logren la misma resistencia a la flexión máxima o el mayor nivel de translucidez que un ciclo convencional más lento. El calentamiento y enfriamiento extremadamente rápidos pueden limitar la maduración completa del cristal.

La importancia de un entorno limpio

Los hornos de sinterización deben proporcionar un entorno impecablemente limpio. Se utilizan elementos calefactores de alta pureza, como varillas de silicio-molibdeno, para evitar que se liberen contaminantes. La contaminación puede provocar decoloración y un debilitamiento de la restauración final.

Tomar la decisión correcta para su objetivo

El ciclo de sinterización ideal no es de talla única; depende completamente del material de zirconia utilizado y del resultado clínico deseado.

- Si su enfoque principal es la máxima resistencia: Para puentes multianclaje o casos que requieren la mayor durabilidad, utilice el ciclo de sinterización convencional (más lento) recomendado por el fabricante para garantizar una densificación completa.

- Si su enfoque principal es la eficiencia en el sillón dental: Un programa de sinterización rápida validado es una excelente opción para coronas de unidad única, siempre que utilice un material de zirconia específicamente aprobado para ese ciclo.

- Si su enfoque principal es la estética óptima: Para materiales altamente translúcidos utilizados en el sector anterior, siga estrictamente el programa específico del fabricante, ya que está afinado para lograr el nivel de transmisión de luz deseado.

En última instancia, dominar la sinterización de zirconia significa comprender que no solo está operando una máquina, sino controlando con precisión la transformación de un material para lograr un resultado predecible y exitoso.

Tabla de resumen:

| Etapa de sinterización | Función clave | Resultado |

|---|---|---|

| Rampa de calentamiento | Aumento gradual de la temperatura; quema del aglutinante | Previene tensiones internas y grietas |

| Permanencia/Remojo | Mantiene a 1350°C–1550°C para la densificación | Logra la resistencia y translucidez finales |

| Enfriamiento controlado | Reducción lenta y gradual de la temperatura | Previene el choque térmico y las microfracturas |

Logre resultados de sinterización precisos y fiables con los hornos de laboratorio avanzados de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a los laboratorios dentales y centros de investigación soluciones de alta temperatura como nuestros hornos de mufla y de vacío/atmósfera. Nuestra sólida capacidad de personalización profunda garantiza que sus ciclos de sinterización cumplan con los requisitos exactos de sus materiales de zirconia. Contáctenos hoy para discutir cómo podemos mejorar su proceso de sinterización y ofrecer prótesis consistentes y de alta calidad. Póngase en contacto a través de nuestro Formulario de contacto

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas