El mantenimiento adecuado de un horno de sinterización de circonio dental es una combinación de tareas rutinarias del operador y servicio profesional periódico. Las actividades principales implican la limpieza regular de la cámara de sinterización, asegurar un entorno operativo controlado y realizar calibraciones de temperatura constantes para garantizar la precisión y calidad de las restauraciones finales.

La fiabilidad de su horno y la calidad de sus restauraciones de circonio dependen de algo más que seguir una lista de verificación. El verdadero éxito reside en combinar un mantenimiento constante dirigido por el operador con una comprensión profunda de los errores operativos comunes para prevenir fallos antes de que ocurran.

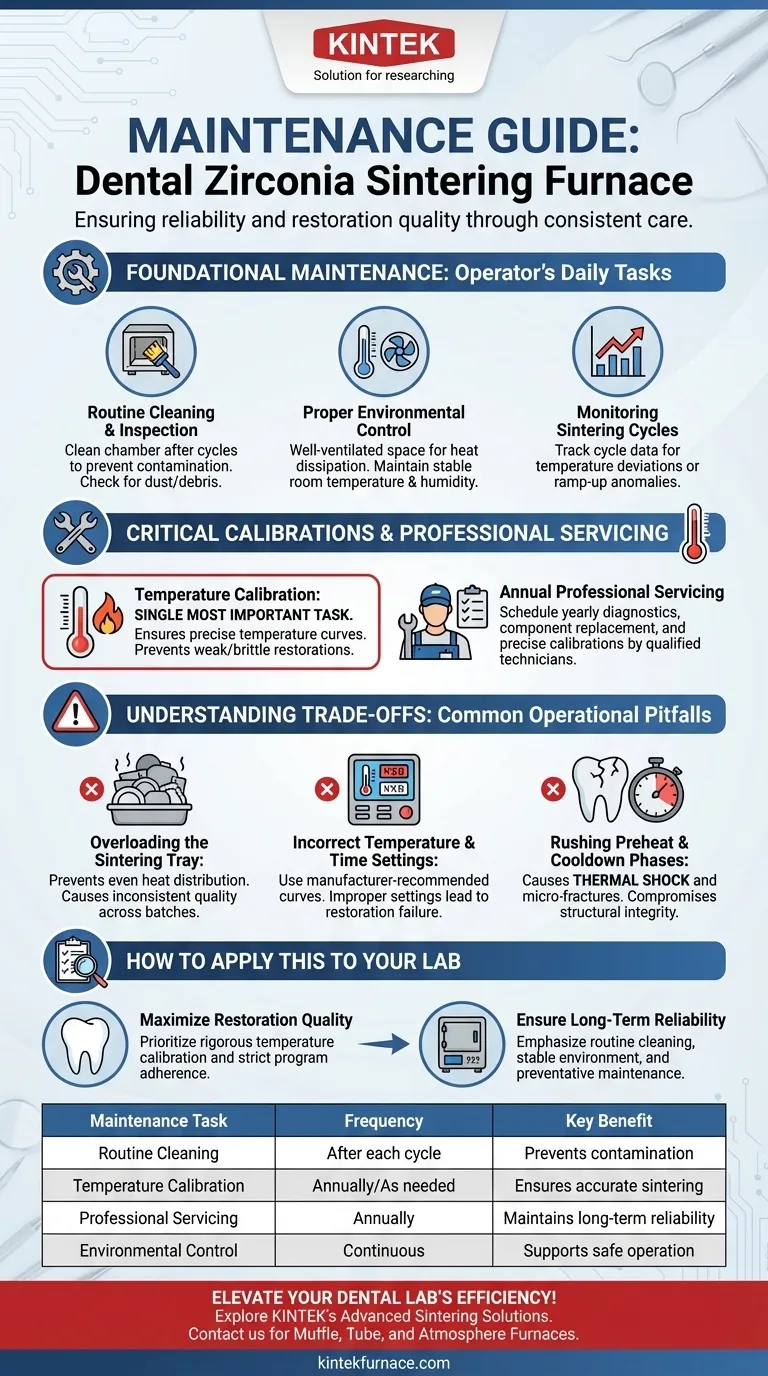

Mantenimiento Fundamental: El Rol del Operador

El usuario diario juega un papel crítico en la salud a largo plazo del horno. Estas revisiones rutinarias son su primera línea de defensa contra resultados inconsistentes y un desgaste prematuro del equipo.

Limpieza e Inspección Rutinarias

La cámara de sinterización debe mantenerse libre de contaminantes. Después de los ciclos, revise si hay polvo o residuos que puedan interferir con futuras restauraciones.

Una cámara limpia asegura condiciones de sinterización puras, lo cual es vital para lograr la translucidez y resistencia deseadas en las prótesis de circonio.

Garantizar un Control Ambiental Adecuado

Su horno debe operar en un espacio bien ventilado. Esto no solo es un requisito de seguridad para manejar los humos, sino que también ayuda al equipo a disipar el calor de manera efectiva, evitando la tensión en los componentes de enfriamiento.

Mantener una temperatura ambiente y un nivel de humedad estables también contribuye a ciclos de sinterización más predecibles y repetibles.

Monitoreo de los Ciclos de Sinterización

Preste mucha atención a los datos del ciclo. Cualquier desviación inesperada en los tiempos de aumento de temperatura o las temperaturas de mantenimiento final puede ser un indicador temprano de que se necesita calibración o servicio.

El monitoreo constante le permite detectar problemas menores antes de que conduzcan a restauraciones comprometidas o tiempo de inactividad del horno.

Calibraciones Críticas y Servicio Profesional

Si bien las tareas del operador son cruciales, cierto mantenimiento requiere herramientas y experiencia especializadas. Estas acciones aseguran la precisión e integridad centrales del horno.

La Importancia de la Calibración de Temperatura

La calibración de temperatura es la tarea de mantenimiento más importante. Incluso una ligera desviación de la curva de temperatura especificada puede afectar drásticamente las propiedades finales del circonio.

Las temperaturas incorrectas pueden conducir a restauraciones insuficientemente sinterizadas y débiles, o a restauraciones sobre-sinterizadas y frágiles. La calibración, realizada regularmente por un técnico cualificado, asegura que su horno se caliente con la precisión programada.

Cuándo Llamar a un Técnico Cualificado

Más allá de la resolución de problemas, programe un servicio profesional anual. Un técnico realizará diagnósticos exhaustivos, reemplazará los componentes de desgaste y ejecutará calibraciones precisas.

Este enfoque preventivo es esencial para mantener la integridad del equipo y asegurar que su horno continúe funcionando como nuevo, brindando resultados fiables durante años.

Comprendiendo las Ventajas y Desventajas: Errores Operativos Comunes

Muchos problemas atribuidos a fallas del horno son en realidad causados por errores operativos. Evitar estos errores comunes es tan crítico como realizar un mantenimiento rutinario.

Sobrecarga de la Bandeja de Sinterización

Colocar demasiadas restauraciones en el horno a la vez impide una distribución uniforme del calor. Las unidades en el centro pueden no alcanzar la temperatura objetivo, mientras que las del borde pueden sobrecalentarse.

Esto conduce a una calidad inconsistente en un solo lote, lo que socava la eficiencia que se intentaba lograr.

Ajustes Incorrectos de Temperatura y Tiempo

Cada material de circonio tiene una curva de sinterización específica, recomendada por el fabricante. Usar ajustes incorrectos de temperatura o tiempo es una causa principal de falla de la restauración.

Siempre verifique que el programa seleccionado coincida con el material que se está utilizando. Los ajustes flexibles son una característica, pero requieren una gestión cuidadosa.

Apresurar las Fases de Precalentamiento y Enfriamiento

Las fases de precalentamiento y enfriamiento están diseñadas para prevenir el choque térmico, que puede causar microfracturas en el circonio.

Intentar acortar estas fases para ahorrar tiempo es un riesgo significativo que puede comprometer la integridad estructural de la prótesis final, lo que lleva a una falla prematura en la boca del paciente.

Cómo Aplicar Esto a Su Laboratorio

Su estrategia de mantenimiento debe alinearse directamente con sus prioridades operativas.

- Si su enfoque principal es maximizar la calidad de la restauración: Priorice la calibración rigurosa de la temperatura y la adhesión meticulosa a los programas de sinterización especificados por el fabricante.

- Si su enfoque principal es garantizar la fiabilidad del equipo a largo plazo: Enfatice la limpieza rutinaria, un entorno operativo estable y la adhesión a un estricto programa de mantenimiento preventivo profesional.

En última instancia, ver el mantenimiento como una inversión en resultados predecibles es clave para proteger su equipo y su reputación.

Tabla Resumen:

| Tarea de Mantenimiento | Frecuencia | Beneficio Clave |

|---|---|---|

| Limpieza Rutinaria | Después de cada ciclo | Previene la contaminación para resultados consistentes |

| Calibración de Temperatura | Anual o según sea necesario | Garantiza una sinterización precisa para la calidad de la restauración |

| Servicio Profesional | Anual | Mantiene la fiabilidad y el rendimiento a largo plazo |

| Control Ambiental | Continuo | Apoya la operación segura y la disipación del calor |

¡Eleve la eficiencia y la calidad de las restauraciones de su laboratorio dental con las soluciones avanzadas de sinterización de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de alta temperatura como los de Mufla, Tubo y Vacío y Atmósfera, adaptados a sus necesidades únicas mediante una profunda personalización. Ya sea que se concentre en maximizar la calidad o asegurar la longevidad del equipo, nuestra experiencia puede ayudarle. Contáctenos hoy para discutir cómo nuestros productos pueden beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio