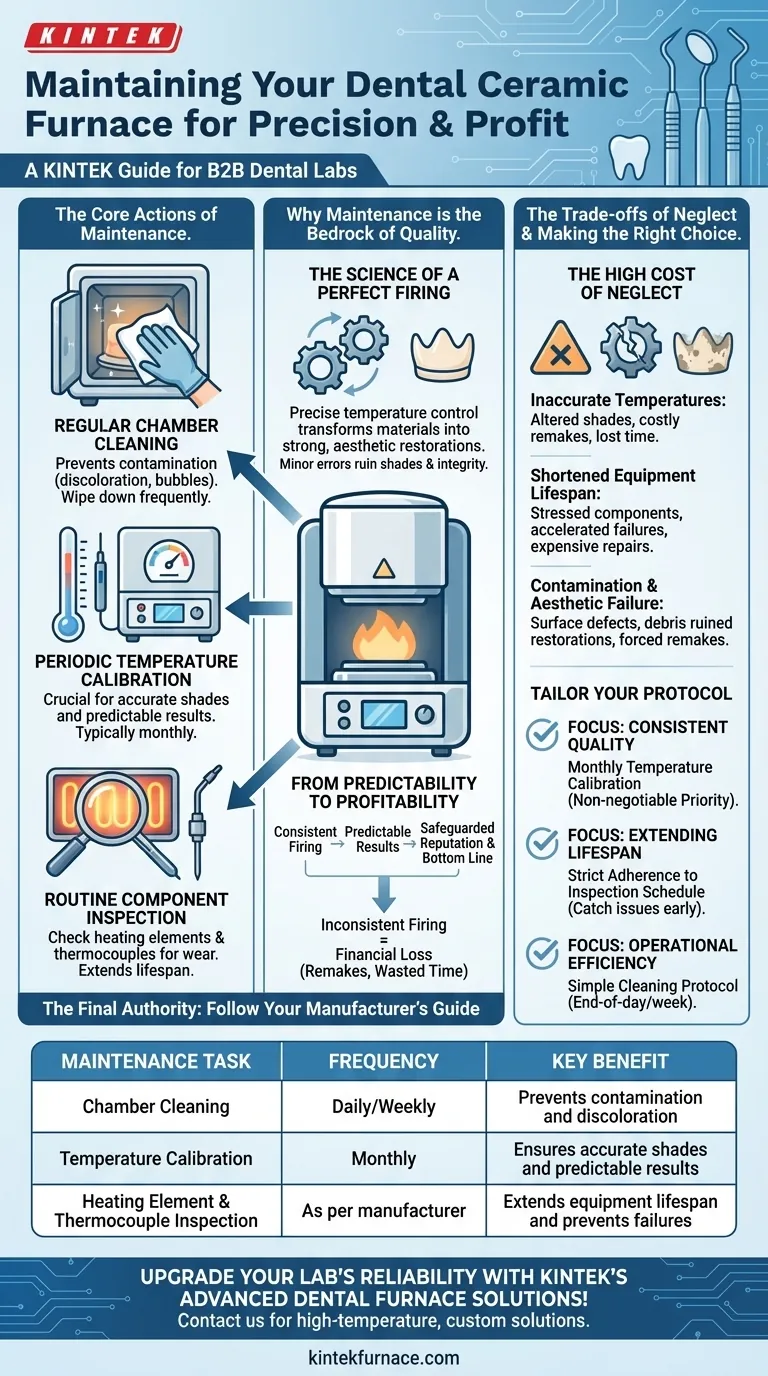

En esencia, el mantenimiento de un horno cerámico dental implica tres acciones críticas. Estas son la limpieza regular de la cámara de cocción, la calibración periódica de sus controles de temperatura y la inspección rutinaria de componentes clave de desgaste como los elementos calefactores y los termopares. Seguir las pautas específicas del fabricante es la pieza final y esencial de este proceso.

Su horno cerámico no es solo un calentador; es un instrumento de precisión directamente responsable de la calidad y rentabilidad de su laboratorio. El mantenimiento constante no se trata de prevenir una avería, sino de garantizar la precisión y la previsibilidad de cada ciclo de cocción, que es la base de las restauraciones dentales de alta calidad.

Por qué el mantenimiento es la base de las restauraciones de calidad

El único propósito de un horno dental es ejecutar un programa de cocción con absoluta precisión. Cualquier desviación compromete el producto final, convirtiendo una obra maestra potencial en una costosa repetición.

La ciencia de una cocción perfecta

El horno transforma los materiales cerámicos en restauraciones fuertes y estéticas como coronas y carillas mediante un calentamiento cuidadosamente controlado. Este proceso se basa en alcanzar temperaturas exactas en momentos específicos para lograr una cristalización y unión adecuadas.

Incluso un pequeño error de temperatura puede arruinar el tono, la translucidez y la integridad estructural de la cerámica.

De la previsibilidad a la rentabilidad

Los ciclos de cocción inconsistentes conducen directamente a pérdidas financieras. Un ajuste deficiente, un tono incorrecto o una restauración débil significan materiales desperdiciados, tiempo de técnico perdido y una entrega de caso retrasada.

Un mantenimiento disciplinado garantiza que cada ciclo de cocción sea predecible y repetible, salvaguardando la reputación y los resultados de su laboratorio.

Una lista de verificación de mantenimiento práctica

Piense en el mantenimiento del horno no como una tarea, sino como un sistema de control de calidad. Integrar estos pasos en el flujo de trabajo de su laboratorio es esencial.

Tarea rutinaria: Limpieza de la cámara

Los residuos o contaminantes que quedan dentro de la cámara de cocción pueden vaporizarse durante un ciclo. Estos contaminantes pueden luego incrustarse en la porcelana, causando decoloración o burbujas.

Limpie la cámara de cocción regularmente de acuerdo con las instrucciones del fabricante para asegurar un ambiente de cocción puro para cada restauración.

Tarea crítica: Calibración de temperatura

Con el tiempo, todos los hornos experimentan una "deriva de temperatura". La temperatura mostrada puede que ya no coincida con la temperatura real dentro de la cámara.

Calibrar el horno, típicamente de forma mensual, es la tarea de mantenimiento más importante. Asegura que las temperaturas en sus programas de cocción sean las temperaturas que se entregan a la restauración. Esto es innegociable para lograr tonos precisos.

Inspección periódica: Elementos calefactores y termopar

El elemento calefactor crea el calor y el termopar lo mide. Ambos son piezas de desgaste.

Un elemento calefactor degradado puede hacer que el horno se caliente demasiado lento o de manera desigual. Un termopar defectuoso enviará datos de temperatura inexactos al controlador, lo que hará inútiles sus esfuerzos de calibración y programación. La inspección regular le permite reemplazar estas piezas antes de que causen una falla catastrófica.

La autoridad final: la guía de su fabricante

Cada modelo de horno tiene requisitos únicos. Su manual de usuario proporciona el programa y el procedimiento definitivos para la limpieza, calibración y reemplazo de componentes. Adherirse a él es fundamental tanto para el rendimiento como para el cumplimiento de la garantía.

Comprendiendo las consecuencias de la negligencia

Omitir el mantenimiento podría ahorrar unos minutos hoy, pero introduce un riesgo y un costo significativos a largo plazo.

El alto costo de las temperaturas imprecisas

Un horno que se desvía incluso unos pocos grados puede alterar completamente el tono final de una cerámica. Esto es especialmente perjudicial en casos de varias unidades donde la consistencia estética es primordial. Una sola cocción fallida puede costar cientos o miles de dólares en materiales y mano de obra perdidos.

Vida útil reducida del equipo

Permitir que los componentes funcionen más allá de su vida útil ejerce presión sobre todo el sistema. Un elemento calefactor débil obliga a la fuente de alimentación a trabajar más, acelerando su falla. El reemplazo proactivo siempre es más barato que la reparación reactiva.

Contaminación y falla estética

Una cámara de cocción sucia es una causa principal de defectos superficiales y decoloración. Lo que parece ser una pequeña cantidad de residuos puede arruinar una restauración que de otro modo sería perfecta, lo que obliga a rehacerla por completo.

Tomando la decisión correcta para su objetivo

Para integrar esto en su flujo de trabajo, adapte su protocolo de mantenimiento a las prioridades específicas de su laboratorio.

- Si su enfoque principal es la calidad y la estética consistentes: Haga de la calibración de temperatura su prioridad número uno, innegociable, mensual.

- Si su enfoque principal es extender la vida útil del equipo y el ROI: Adhiérase estrictamente al programa de inspección del fabricante para los elementos calefactores y los termopares para detectar problemas a tiempo.

- Si su enfoque principal es la eficiencia operativa diaria: Implemente un protocolo de limpieza simple al final del día o al final de la semana para la cámara de cocción para evitar la acumulación de contaminación.

Una rutina de mantenimiento disciplinada transforma su horno de una posible responsabilidad en su activo de producción más confiable.

Tabla resumen:

| Tarea de mantenimiento | Frecuencia | Beneficio clave |

|---|---|---|

| Limpieza de la cámara | Diaria/Semanal | Previene la contaminación y la decoloración |

| Calibración de temperatura | Mensual | Asegura tonos precisos y resultados predecibles |

| Inspección del elemento calefactor y termopar | Según el fabricante | Extiende la vida útil del equipo y previene fallas |

¡Mejore la confiabilidad de su laboratorio con las soluciones avanzadas de hornos dentales de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de alta temperatura como hornos de mufla, de tubo y de vacío y atmósfera, adaptados a sus necesidades únicas. Nuestra profunda personalización garantiza un rendimiento preciso para restauraciones dentales consistentes y de alta calidad. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y la rentabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia