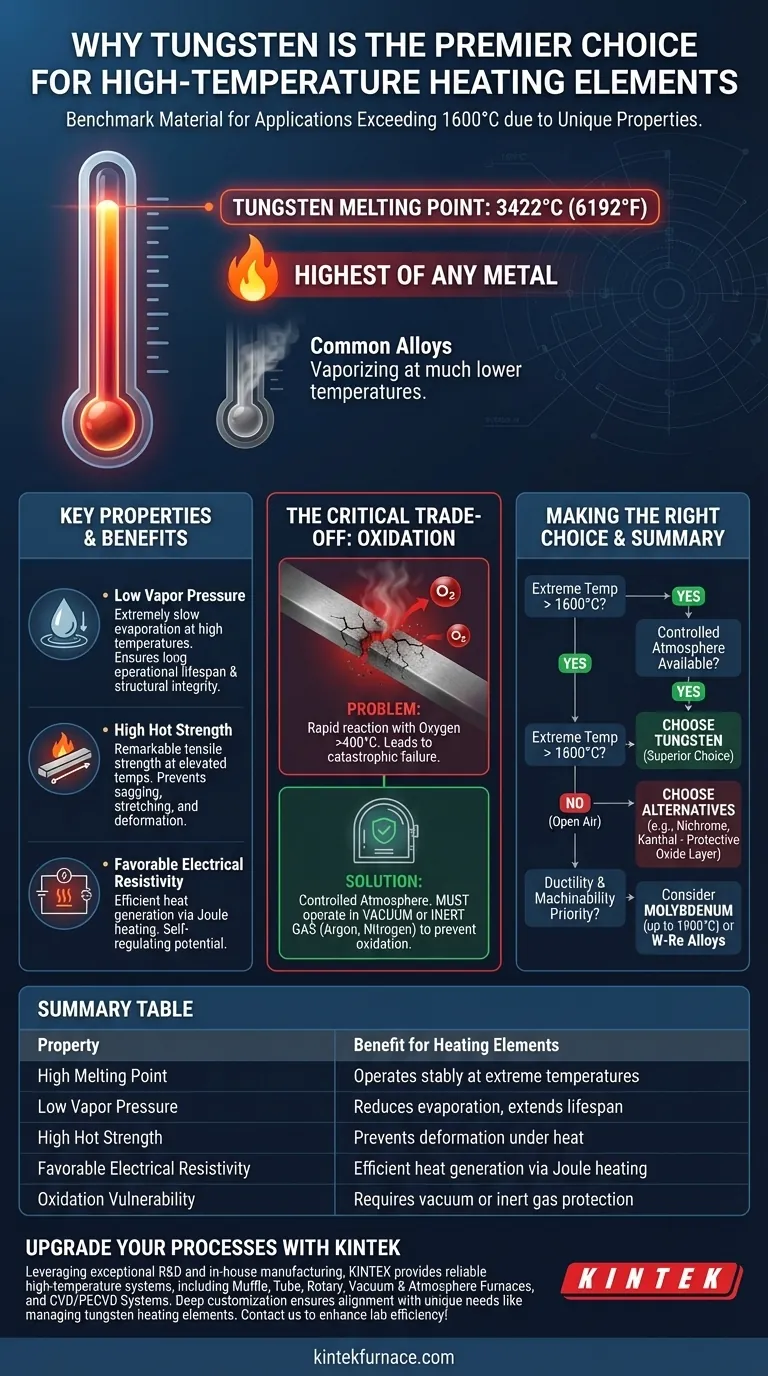

En esencia, el tungsteno es adecuado para elementos calefactores de alta temperatura porque posee el punto de fusión más alto de cualquier metal, lo que le permite permanecer sólido y estable a temperaturas en las que la mayoría de los demás materiales ya se habrían vaporizado. Esta propiedad fundamental lo convierte en el material de referencia para aplicaciones que superan los 1600 °C.

Si bien su alto punto de fusión es la característica principal, el verdadero valor del tungsteno proviene de una combinación de propiedades: resistencia a altas temperaturas, baja presión de vapor y resistencia eléctrica adecuada. Sin embargo, estos beneficios solo se pueden obtener cuando su debilidad crítica, la oxidación, se gestiona mediante una atmósfera controlada.

Por qué el tungsteno destaca bajo calor extremo

Para comprender por qué el tungsteno es la opción preferida, primero debemos definir las características ideales de un elemento calefactor de alta temperatura. El material no solo debe sobrevivir al calor, sino también funcionar de manera fiable durante una larga vida útil.

El punto de fusión más alto

El punto de fusión del tungsteno de 3422 °C (6192 °F) es su ventaja más crítica. Este umbral increíblemente alto le permite operar eficazmente en hornos de vacío y otras aplicaciones que requieren calor extremo y sostenido mucho más allá de la capacidad de las aleaciones comunes.

Baja presión de vapor

A altas temperaturas, los átomos en la superficie de un material pueden sublimarse o convertirse directamente en gas. El tungsteno tiene una baja presión de vapor, lo que significa que se evapora muy lentamente incluso cuando está al rojo vivo. Esto asegura que el elemento calefactor mantenga su masa e integridad estructural durante una vida útil operativa más larga.

Alta resistencia en caliente

Muchos metales se vuelven blandos y débiles mucho antes de fundirse. El tungsteno, por el contrario, posee una notable resistencia a la tracción a temperaturas elevadas. Esta "resistencia en caliente" evita que el elemento se pandee, se estire o se deforme bajo su propio peso, lo cual es crucial para mantener una forma y función consistentes.

Resistividad eléctrica favorable

Un elemento calefactor funciona convirtiendo la energía eléctrica en calor a través de la resistencia (calentamiento Joule). La resistividad eléctrica del tungsteno es lo suficientemente alta como para generar calor significativo de manera eficiente, pero no tan alta como para que sea difícil pasar corriente a través de él. Su resistividad también aumenta con la temperatura, lo que puede ayudar en diseños de autorregulación.

Comprender la compensación crítica: la oxidación

Las notables propiedades del tungsteno vienen con una gran vulnerabilidad que dicta cómo y dónde se puede utilizar. Ignorar esta limitación conduce a un fallo rápido y catastrófico.

El problema con el oxígeno

A pesar de su resistencia al calor, el tungsteno reacciona fácilmente con el oxígeno a altas temperaturas. Este proceso, la oxidación, comienza alrededor de los 400 °C y se acelera rápidamente, formando un óxido de tungsteno volátil que hace que el elemento se desintegre rápidamente.

La solución: una atmósfera controlada

Debido a su alta reactividad con el oxígeno, un elemento calefactor de tungsteno no puede operar al aire libre. Para funcionar correctamente, debe protegerse dentro de un vacío o rodeado por un gas inerte no reactivo como argón o nitrógeno. Esta restricción de diseño es fundamental para cualquier sistema que utilice elementos de tungsteno.

Tomar la decisión correcta para su aplicación

Seleccionar el material adecuado requiere equilibrar los objetivos de rendimiento con las limitaciones ambientales. Las propiedades del tungsteno lo convierten en un material especializado, no en una solución universal.

- Si su enfoque principal es alcanzar temperaturas extremas (superiores a 1600 °C): El tungsteno es la opción superior, siempre que su diseño pueda incorporar un vacío o una atmósfera de gas inerte para prevenir la oxidación.

- Si su aplicación debe operar al aire libre a altas temperaturas: Debe utilizar una alternativa como una aleación de níquel-cromo (Nichrome) o Kanthal (hierro-cromo-aluminio), que forman una capa de óxido protectora.

- Si la ductilidad y la maquinabilidad son sus principales prioridades: Considere el molibdeno para temperaturas de hasta unos 1900 °C, o aleaciones especializadas de tungsteno-renio que mejoran la ductilidad a un costo mayor.

En última instancia, el diseño exitoso de alta temperatura depende de seleccionar un material cuyas fortalezas se alineen con su entorno operativo y cuyas debilidades puedan gestionarse eficazmente.

Tabla de resumen:

| Propiedad | Beneficio para elementos calefactores |

|---|---|

| Alto punto de fusión (3422 °C) | Opera de forma estable a temperaturas extremas |

| Baja presión de vapor | Reduce la evaporación, extiende la vida útil |

| Alta resistencia en caliente | Previene la deformación bajo calor |

| Resistividad eléctrica favorable | Generación eficiente de calor mediante calentamiento Joule |

| Vulnerabilidad a la oxidación | Requiere protección de vacío o gas inerte |

¡Mejore sus procesos de alta temperatura con las soluciones de horno avanzadas de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios sistemas fiables de alta temperatura, incluidos hornos mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, como la gestión de elementos calefactores de tungsteno en entornos controlados. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia y el rendimiento de su laboratorio!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son las aplicaciones principales de los elementos calefactores de disilicuro de molibdeno (MoSi2) en hornos? Logre la excelencia a alta temperatura

- ¿Cuáles son las principales aplicaciones de los elementos calefactores de MoSi₂ en la investigación? Logre un control de alta temperatura fiable para la síntesis de materiales

- ¿Qué materiales cerámicos se utilizan comúnmente para elementos calefactores? Descubra lo mejor para sus necesidades de alta temperatura

- ¿Cuál es el rango de temperatura en el que los elementos calefactores de MoSi2 no deben usarse durante largos períodos? Evite 400-700°C para prevenir fallos

- ¿Qué papel desempeñan los elementos calefactores de MoSi2 en experimentos a 1500 °C? Clave para la Estabilidad y la Precisión