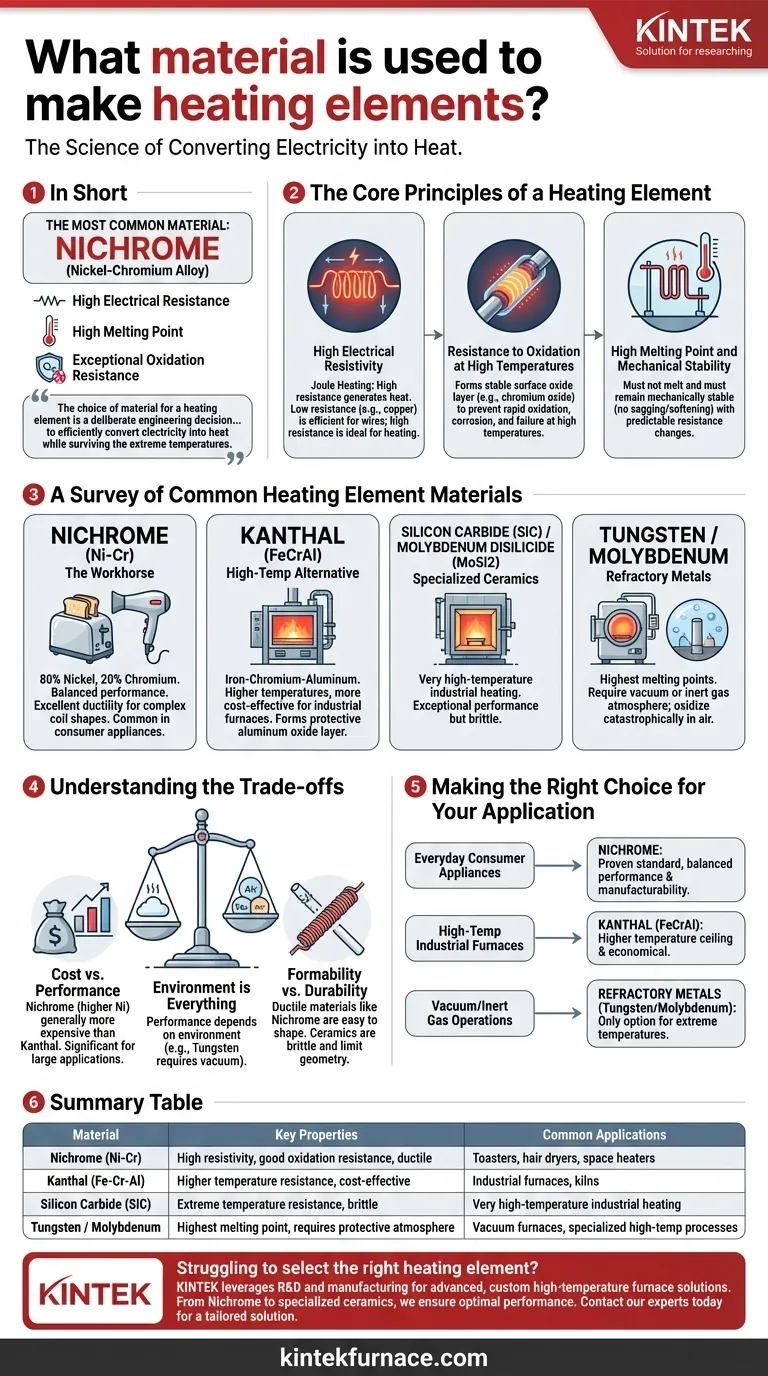

En resumen, el material más común utilizado para los elementos calefactores es el Nicromo, una aleación compuesta principalmente de níquel y cromo. Esta aleación específica es preferida porque posee una combinación única de alta resistencia eléctrica, un alto punto de fusión y una capacidad excepcional para resistir la oxidación cuando está al rojo vivo.

La elección del material para un elemento calefactor no es arbitraria; es una decisión de ingeniería deliberada. El desafío principal es encontrar una sustancia que pueda convertir eficientemente la electricidad en calor mientras sobrevive simultáneamente a las temperaturas extremas y al estrés oxidativo de su propia operación.

Los principios fundamentales de un elemento calefactor

Para comprender por qué se utilizan ciertos materiales, primero debemos entender los requisitos fundamentales para convertir la electricidad en calor controlado. El material ideal debe dominar tres desafíos físicos.

Alta resistividad eléctrica

Un elemento calefactor funciona según un principio llamado calentamiento Joule. Cuando la corriente eléctrica fluye a través de un material con resistencia, la energía eléctrica se convierte en energía térmica o calor.

Los materiales con baja resistencia, como el cobre, son excelentes para los cables porque transfieren la electricidad de manera eficiente con una mínima pérdida de calor. Para un elemento calefactor, se desea lo contrario. Se necesita un material de alta resistencia para generar calor de manera efectiva.

Resistencia a la oxidación a altas temperaturas

Esta es la propiedad más crítica. La mayoría de los metales, cuando se calientan a cientos o miles de grados en presencia de aire, reaccionan rápidamente con el oxígeno: se oxidan, se corroen y fallan rápidamente.

Los mejores materiales para elementos calefactores, como el Nicromo, forman una capa delgada, estable y adherente de óxido en su superficie (óxido de cromo, en este caso). Esta capa actúa como una piel protectora, previniendo una mayor oxidación y permitiendo que el elemento funcione durante miles de horas a altas temperaturas.

Alto punto de fusión y estabilidad mecánica

Obviamente, el material no debe fundirse a su temperatura de funcionamiento. También debe permanecer mecánicamente estable, lo que significa que no debe volverse demasiado blando, estirarse o pandearse de una manera que provoque su fallo.

Finalmente, su resistencia debe permanecer relativamente constante a medida que cambia su temperatura. Esto asegura que la producción de calor sea predecible y estable durante todo su ciclo de funcionamiento.

Un estudio de los materiales comunes para elementos calefactores

Aunque el Nicromo es el más famoso, diferentes aplicaciones exigen diferentes materiales, cada uno ofreciendo un equilibrio único de propiedades.

El caballo de batalla: Nicromo (Níquel-Cromo)

Compuesto aproximadamente por un 80% de níquel y un 20% de cromo, el Nicromo es la opción predeterminada para una amplia gama de electrodomésticos de consumo y comerciales, como tostadoras, secadores de pelo y calentadores portátiles.

Su popularidad se debe a su excelente equilibrio entre alta resistividad, fuerte resistencia a la oxidación y buena ductilidad, lo que permite que se estire fácilmente en alambre y se forme en bobinas.

La alternativa de alta temperatura: Kanthal (FeCrAl)

Kanthal es un nombre comercial para una familia de aleaciones de hierro-cromo-aluminio. Estos materiales pueden soportar temperaturas aún más altas que el Nicromo y a menudo son una opción más rentable para aplicaciones exigentes.

Son el estándar para hornos y hornos eléctricos industriales de alta temperatura. Su rendimiento superior proviene de la formación de una capa de óxido de aluminio altamente protectora.

Materiales especializados para condiciones extremas

Para aplicaciones que superan las capacidades del Nicromo o Kanthal, los ingenieros recurren a materiales aún más exóticos.

- El Carburo de Silicio (SiC) y el Disilicuro de Molibdeno (MoSi2) son materiales cerámicos utilizados en calefacción industrial a temperaturas muy altas, que ofrecen un rendimiento excepcional pero con mayor fragilidad.

- El Tungsteno y el Molibdeno son metales refractarios con puntos de fusión extremadamente altos. Sin embargo, se oxidan catastróficamente al aire libre a altas temperaturas y deben utilizarse en un vacío o en una atmósfera protectora de gas inerte.

Comprender las compensaciones

No existe un único material "mejor"; solo existe el mejor material para un trabajo específico. La elección siempre implica equilibrar factores en competencia.

Costo frente a rendimiento

El Nicromo, que contiene un alto porcentaje de níquel, es generalmente más caro que las aleaciones Kanthal (FeCrAl). Para un aparato simple, este costo puede ser insignificante, pero para un gran horno industrial, la diferencia puede ser sustancial.

El entorno lo es todo

El rendimiento de un material depende totalmente de su entorno operativo. El tungsteno es uno de los elementos calefactores de mayor rendimiento disponibles, pero queda inutilizado en un entorno rico en oxígeno. El grafito es un excelente conductor, pero se quemará en el aire.

Formabilidad frente a durabilidad

Los materiales dúctiles como el Nicromo son fáciles de fabricar en las complejas formas de bobina necesarias para muchos aparatos. Por el contrario, las alternativas de mayor rendimiento como el Kanthal o los elementos cerámicos pueden ser más frágiles y difíciles de trabajar, lo que limita sus posibilidades geométricas.

Tomar la decisión correcta para su aplicación

El proceso de selección siempre comienza definiendo los requisitos operativos.

- Si su enfoque principal son los electrodomésticos de consumo cotidianos: El Nicromo es el estándar industrial probado, que ofrece un excelente equilibrio entre rendimiento, capacidad de fabricación y fiabilidad.

- Si su enfoque principal son los hornos industriales de alta temperatura: Las aleaciones Kanthal (FeCrAl) proporcionan un techo de temperatura de funcionamiento más alto y son a menudo la opción más económica.

- Si su enfoque principal es operar en vacío o gas inerte: Los metales refractarios como el tungsteno y el molibdeno son las únicas opciones viables para alcanzar temperaturas extremas.

En última instancia, la selección de un material para elementos calefactores es una decisión de ingeniería que equilibra las leyes de la física con las demandas de la aplicación.

Tabla de resumen:

| Material | Propiedades clave | Aplicaciones comunes |

|---|---|---|

| Nicromo (Ni-Cr) | Alta resistividad, buena resistencia a la oxidación, dúctil | Tostadoras, secadores de pelo, calentadores portátiles |

| Kanthal (Fe-Cr-Al) | Mayor resistencia a la temperatura, rentable | Hornos industriales, hornos de solera |

| Carburo de Silicio (SiC) | Resistencia a temperaturas extremas, frágil | Calefacción industrial a temperaturas muy altas |

| Tungsteno / Molibdeno | Punto de fusión más alto, requiere atmósfera protectora | Hornos de vacío, procesos especializados de alta temperatura |

¿Tiene dificultades para seleccionar el elemento calefactor adecuado para su proceso de alta temperatura?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas y personalizadas para hornos de alta temperatura. Ya sea que su aplicación requiera un Horno de Mufla estándar o un complejo Sistema CVD/PECVD personalizado, nuestros expertos le ayudarán a seleccionar e integrar el material de elemento calefactor perfecto, desde Nicromo hasta cerámicas especializadas, para garantizar un rendimiento, longevidad y eficiencia óptimos.

Póngase en contacto con nuestros expertos en calefacción hoy mismo para analizar sus requisitos específicos y obtener una solución adaptada.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables