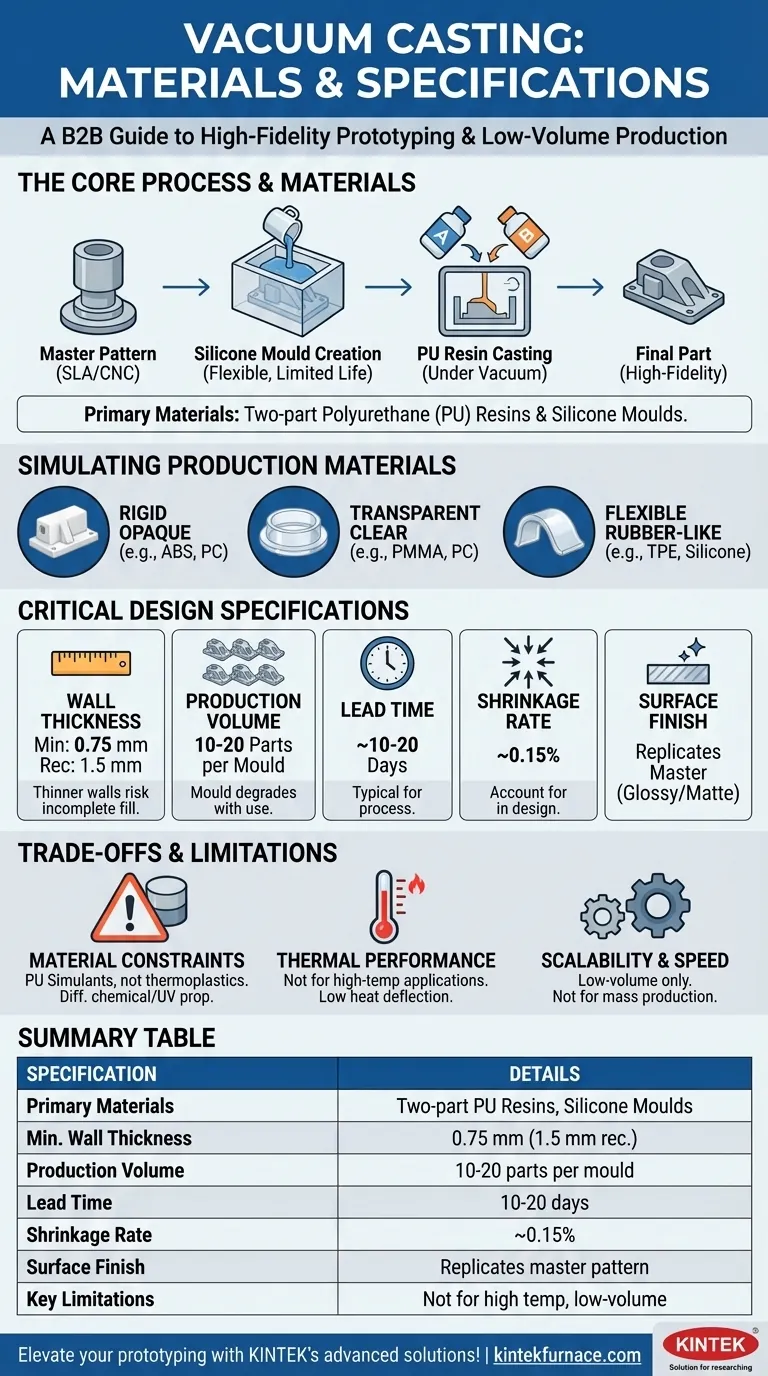

En esencia, el moldeo al vacío utiliza resinas de poliuretano (PU) de dos componentes para crear piezas de plástico o similar a la goma de alta fidelidad a partir de un molde de silicona. Las especificaciones clave a tener en cuenta son un espesor mínimo de pared de 0,75 mm (con 1,5 mm recomendado), un volumen de producción típico de 10-20 piezas por molde y un tiempo de entrega de alrededor de 10-20 días. Estos parámetros definen el papel del proceso en la fabricación.

Aunque a menudo se ve como un método de prototipado simple, el verdadero valor del moldeo al vacío radica en su capacidad para crear un pequeño lote de piezas que imitan de cerca la estética y la sensación de los productos fabricados en masa. Comprender sus limitaciones de material y diseño es clave para aprovecharlo de manera efectiva.

Deconstruyendo los materiales: más que solo "plástico"

El término "materiales de moldeo al vacío" se refiere principalmente a los polímeros moldeables, pero la silicona utilizada para el molde es una parte igualmente importante de la ecuación.

El papel central de las resinas de poliuretano (PU)

La gran mayoría de las piezas moldeadas al vacío están hechas de resinas de poliuretano de dos componentes. Estos polímeros líquidos se mezclan y luego se vierten en el molde de silicona bajo vacío para evitar burbujas de aire.

La versatilidad de este proceso proviene de la amplia variedad de resinas de PU disponibles, que pueden formularse con diferentes propiedades.

Simulando plásticos y gomas de grado de producción

El moldeo al vacío destaca por crear piezas que imitan las propiedades de los materiales de producción comunes. Puede seleccionar resinas que sean:

- Rígidas y opacas, simulando materiales como ABS o policarbonato (PC).

- Transparentes y claras, simulando PMMA (acrílico) o PC transparente.

- Flexibles y similares a la goma, simulando elastómeros como TPE o incluso la propia goma de silicona, con diferentes grados de dureza (dureza Shore).

El molde de silicona como limitación de material

El molde en sí está hecho de silicona líquida vertida alrededor de un modelo maestro. Este molde de silicona es flexible, lo que permite la creación de geometrías complejas y socavados, pero tiene una vida útil limitada. Tampoco es adecuado para aplicaciones de alta temperatura, lo que restringe los tipos de materiales moldeables y la resistencia térmica de la pieza final.

Especificaciones de diseño críticas a seguir

Para obtener un resultado exitoso del moldeo al vacío, su diseño debe adherirse a varias especificaciones clave impulsadas por el propio proceso.

Espesor de pared

Un espesor mínimo de pared de 0,75 mm es técnicamente posible, pero se recomienda encarecidamente 1,5 mm. Las paredes más delgadas pueden evitar que la resina líquida fluya correctamente y llene toda la cavidad del molde, lo que lleva a piezas incompletas.

Cantidad de piezas y vida útil del molde

Un solo molde de silicona puede producir típicamente entre 10 y 20 copias. El número exacto depende de la complejidad de la pieza y de la abrasividad de la resina elegida. El molde se degrada ligeramente con cada ciclo de moldeo, lo que eventualmente afecta el acabado de la superficie y la precisión dimensional.

Tolerancias y contracción

Las piezas producidas mediante moldeo al vacío experimentarán cierta contracción a medida que la resina se cura. Una tasa de contracción típica es de alrededor del 0,15%. Esto debe tenerse en cuenta en el diseño del modelo maestro si las tolerancias ajustadas son un requisito crítico para el ajuste y la función.

Acabado de la superficie

El acabado de la superficie de la pieza final es una réplica directa del acabado del modelo maestro. El modelo maestro, a menudo fabricado mediante impresión 3D de alta resolución (SLA) o mecanizado CNC, se lija y pule meticulosamente. Este acabado, ya sea brillante o mate, se transfiere al molde de silicona y luego a cada pieza posterior.

Comprendiendo las ventajas y limitaciones

Aunque potente, el moldeo al vacío no es una solución universal. Reconocer sus limitaciones es crucial para el éxito del proyecto.

Limitaciones de materiales

No se utilizan termoplásticos de producción reales como en el moldeo por inyección. Se utilizan simuladores de poliuretano. Si bien estos pueden igualar de cerca la apariencia, la sensación y algunas propiedades mecánicas, es posible que no tengan la misma resistencia química, estabilidad UV o rendimiento a largo plazo que el material real.

Rendimiento térmico

Las piezas moldeadas al vacío no son adecuadas para aplicaciones de alta temperatura. Las resinas de poliuretano utilizadas generalmente tienen una baja temperatura de deflexión por calor, y el proceso en sí no está diseñado para materiales térmicos de alto rendimiento.

Escalabilidad y velocidad

Con un tiempo de entrega típico de 10 a 20 días y un bajo rendimiento por molde, el moldeo al vacío es inherentemente un proceso de bajo volumen. Es ideal para prototipado y producción puente, pero no es lo suficientemente rentable o rápido para la fabricación a gran escala.

Tomando la decisión correcta para su proyecto

Utilice estas pautas para determinar si el moldeo al vacío se alinea con sus objetivos.

- Si su enfoque principal son los prototipos estéticos de alta fidelidad: El moldeo al vacío es una excelente opción para crear muestras de marketing, modelos para sesiones de fotos o unidades de prueba de usuario que se vean y se sientan como el producto final.

- Si su enfoque principal es un lote pequeño para pruebas de forma/ajuste: Este proceso es perfecto para verificar el montaje y la ergonomía de un diseño antes de invertir en costosas herramientas de producción en masa.

- Si su enfoque principal es la producción de alto volumen o la velocidad: Debe buscar inmediatamente otros procesos como el moldeo por inyección, ya que el moldeo al vacío no está diseñado para la escala.

- Si su enfoque principal son las piezas funcionales de alta resistencia: Evalúe cuidadosamente las hojas de datos mecánicos de las resinas de PU disponibles o considere un proceso más robusto como el mecanizado CNC.

Al comprender estas capacidades y limitaciones, puede decidir con confianza cuándo implementar el moldeo al vacío para lograr sus objetivos de desarrollo.

Tabla resumen:

| Especificación | Detalles |

|---|---|

| Materiales primarios | Resinas de poliuretano (PU) de dos componentes, moldes de silicona |

| Espesor mínimo de pared | 0,75 mm (1,5 mm recomendado) |

| Volumen de producción | 10-20 piezas por molde |

| Tiempo de entrega | 10-20 días |

| Tasa de contracción | ~0,15% |

| Acabado de la superficie | Replica el modelo maestro (brillante o mate) |

| Limitaciones clave | No apto para altas temperaturas, solo bajo volumen |

¡Eleve su prototipado con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y una fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ya sea para pruebas de materiales o desarrollo de procesos. ¿Listo para mejorar las capacidades de su laboratorio? ¡Contáctenos hoy para discutir cómo podemos apoyar sus proyectos!

Guía Visual

Productos relacionados

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

La gente también pregunta

- ¿Cuál es el uso de una máquina de CVD? Transformar superficies con precisión a nivel atómico

- ¿Qué es una máquina de CVD? Construya materiales de alto rendimiento a partir de gas con precisión

- ¿Cuáles son los usos de la deposición química de vapor? Impulsando la tecnología moderna desde chips hasta paneles solares

- ¿Cómo funciona una máquina CVD? Domine la tecnología para la deposición de películas delgadas de alta calidad

- ¿Qué es un sistema CVD? Logre una precisión a nivel atómico para recubrimientos de alto rendimiento