En esencia, un sistema de Deposición Química de Vapor (CVD) es una máquina de precisión para construir materiales capa atómica por capa atómica. Funciona introduciendo gases precursores volátiles en una cámara de reacción, donde se descomponen y reaccionan en una superficie calentada (el sustrato) para formar una película sólida excepcionalmente delgada y uniforme. Los componentes principales del sistema —un sistema de suministro de gas, una cámara de reacción calentada y un sistema de vacío— trabajan en conjunto para crear un entorno altamente controlado para esta transformación de gas a sólido.

Un sistema CVD no es simplemente para aplicar un recubrimiento; es una herramienta para la ingeniería fundamental de la superficie de un material. Su verdadero valor radica en su capacidad para crear películas duraderas y de alta pureza con propiedades adaptadas incluso en los objetos tridimensionales más complejos, una hazaña imposible con los métodos de recubrimiento convencionales.

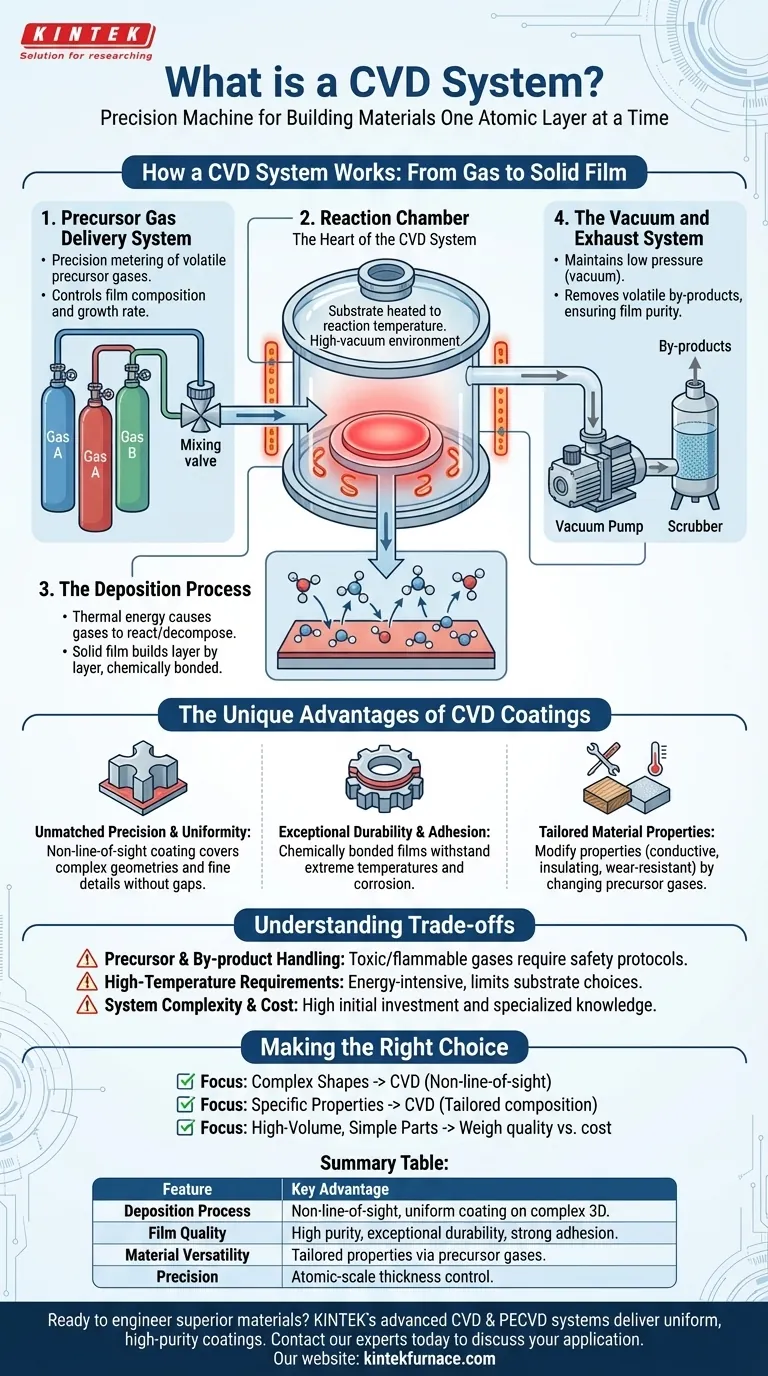

Cómo funciona un sistema CVD: de gas a película sólida

Todo el proceso CVD es una secuencia cuidadosamente orquestada diseñada para controlar las reacciones químicas en la superficie de un sustrato. Cada componente del sistema juega un papel crítico en el logro del resultado deseado.

El sistema de suministro de gas precursor

Este es el punto de partida del proceso. El sistema de suministro de gas almacena y dosifica con precisión uno o más gases precursores volátiles. Estos gases contienen los elementos químicos necesarios para construir la película final.

El control del sistema sobre la mezcla de gases y el caudal es crítico, ya que esto influye directamente en la composición y la tasa de crecimiento del recubrimiento final.

La cámara de reacción

La cámara de reacción es el corazón del sistema CVD. Es un recipiente sellado, a menudo un horno de vacío de alta temperatura, que alberga el sustrato.

Dentro de la cámara, un mecanismo de calentamiento eleva la temperatura del sustrato a un punto específico requerido para desencadenar la reacción química. Simultáneamente, un sistema de vacío elimina el aire y mantiene un entorno preciso de baja presión.

El proceso de deposición

Una vez que el sustrato se calienta y la cámara está a la presión correcta, se introducen los gases precursores. La energía térmica del sustrato caliente hace que los gases reaccionen y/o se descompongan directamente en su superficie.

A medida que los precursores se descomponen, depositan una película sólida que está unida químicamente al sustrato. Este proceso construye la película capa por capa, asegurando una pureza y una integridad estructural excepcionales.

El sistema de vacío y escape

Este sistema realiza dos funciones esenciales. Primero, mantiene el entorno de baja presión (vacío) necesario para la reacción. Segundo, elimina cualquier subproducto volátil creado durante el proceso de deposición.

Al eliminar continuamente estos gases no deseados, el sistema asegura la pureza de la película en crecimiento y permite que el proceso de deposición avance de manera eficiente.

Las ventajas únicas de los recubrimientos CVD

La razón por la que el CVD es tan ampliamente utilizado en campos como la microelectrónica y los materiales avanzados es que las películas que produce tienen características que son difíciles o imposibles de lograr de otra manera.

Precisión y uniformidad inigualables

El CVD ofrece un control excepcional sobre el espesor de una película, a menudo con una precisión a escala atómica.

Debido a que la deposición ocurre a partir de una fase gaseosa, el recubrimiento es sin línea de visión. Esto significa que puede cubrir uniformemente cada superficie, incluidas geometrías internas complejas y detalles finos, sin los puntos delgados o huecos que dejan los métodos de pulverización o pulverización catódica.

Durabilidad y adhesión excepcionales

Las películas CVD no solo se superponen al sustrato; están unidas químicamente a él. Esto crea un recubrimiento excepcionalmente fuerte y duradero que puede soportar temperaturas extremas, ciclos térmicos y entornos corrosivos.

Propiedades del material a medida

El verdadero poder del CVD es su versatilidad. Al cambiar los gases precursores, los operadores pueden adaptar con precisión las propiedades de la película resultante.

Por ejemplo, el uso de gases de silano y amoníaco puede crear una película dura y aislante de nitruro de silicio. Cambiar a silano y óxido nitroso produce una película de dióxido de silicio, un componente fundamental en la electrónica. Esto permite la creación de películas conductoras, aislantes, resistentes al desgaste o químicamente inertes.

Entendiendo las compensaciones

Aunque potente, la tecnología CVD implica complejidades y limitaciones que deben considerarse. La objetividad requiere reconocer estos desafíos.

Manejo de precursores y subproductos

Los gases precursores utilizados en CVD son a menudo tóxicos, inflamables o corrosivos. Los subproductos químicos también pueden ser peligrosos. Esto requiere protocolos de seguridad y una infraestructura de manejo sofisticados, lo que aumenta el costo operativo y la complejidad.

Requisitos de alta temperatura

Muchos procesos CVD requieren temperaturas muy altas para iniciar las reacciones químicas deseadas. Esto consume una cantidad significativa de energía y limita los tipos de materiales de sustrato que se pueden utilizar, ya que algunos pueden no soportar el estrés térmico.

Complejidad y costo del sistema

La necesidad de manejo de gases de alta pureza, tecnología de vacío y control preciso de la temperatura hace que los sistemas CVD sean mecánicamente complejos. En consecuencia, tienen un alto costo de inversión inicial y requieren conocimientos especializados para su operación y mantenimiento.

Tomando la decisión correcta para su objetivo

Decidir usar CVD depende completamente de los requisitos técnicos de su aplicación.

- Si su enfoque principal es crear recubrimientos altamente uniformes e impecables en formas complejas: El CVD es una opción inigualable debido a su proceso de deposición sin línea de visión.

- Si su enfoque principal es desarrollar materiales con propiedades electrónicas o mecánicas específicas: La capacidad de controlar con precisión la composición de la película hace del CVD una herramienta esencial de investigación y fabricación.

- Si su enfoque principal es el tratamiento de superficies de alto volumen y bajo costo para piezas simples: Debe sopesar la calidad superior del CVD frente a la complejidad operativa y el costo del sistema en comparación con métodos más simples como la pintura o la galvanoplastia.

En última instancia, un sistema CVD proporciona control a nivel atómico sobre la creación de materiales, transformando superficies simples en componentes de alto rendimiento.

Tabla resumen:

| Característica | Ventaja clave |

|---|---|

| Proceso de deposición | Sin línea de visión, recubrimiento uniforme en geometrías 3D complejas |

| Calidad de la película | Alta pureza, durabilidad excepcional y fuerte adhesión química |

| Versatilidad del material | Propiedades a medida (conductoras, aislantes, resistentes al desgaste) mediante gases precursores |

| Precisión | Control de espesor a escala atómica para una creación de película impecable |

¿Listo para diseñar materiales superiores con precisión a nivel atómico?

Los sistemas avanzados de CVD y PECVD de KINTEK están diseñados para satisfacer sus necesidades de investigación y producción más exigentes. Aprovechando nuestras excepcionales capacidades internas de I+D y fabricación, ofrecemos soluciones robustas, desde modelos estándar hasta sistemas altamente personalizados, que brindan los recubrimientos uniformes y de alta pureza críticos para el éxito en la microelectrónica y los materiales avanzados.

Contacte a nuestros expertos hoy para discutir cómo un sistema CVD de KINTEK puede transformar su aplicación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura