En esencia, una máquina de CVD es un sistema altamente controlado que hace crecer una capa de material sólido y de alto rendimiento sobre un objeto mediante reacciones químicas. Operando al vacío, la máquina introduce gases específicos (precursores) que reaccionan y se descomponen con el calor, depositando una película delgada y excepcionalmente pura sobre un sustrato. Este proceso es fundamental para la fabricación de electrónica avanzada, óptica y recubrimientos protectores.

Una máquina de CVD no es simplemente un aparato de recubrimiento; es una herramienta de construcción a nanoescala. Al manipular con precisión la química de los gases, la temperatura y la presión, transforma moléculas gaseosas simples en materiales sólidos complejos y de alto rendimiento directamente sobre una superficie objetivo.

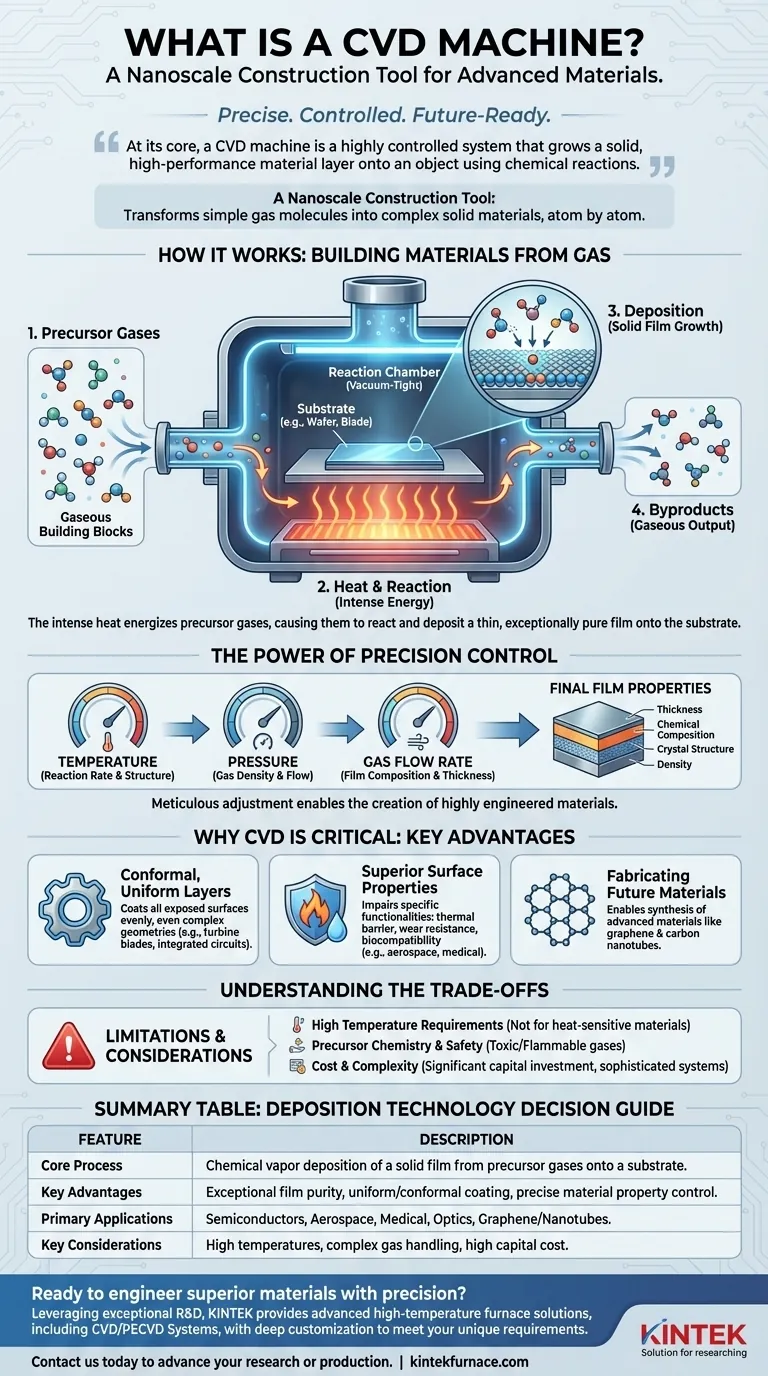

Cómo una máquina de CVD construye materiales a partir de gas

Una máquina de CVD funciona como un horno de alta tecnología donde la química, no solo el calor, realiza el trabajo. Todo el proceso está diseñado para una precisión y un control absolutos sobre el material final.

Los componentes centrales: Cámara, Sustrato y Precursores

Cada proceso de CVD involucra tres elementos clave. La cámara de reacción es un recipiente sellado y hermético al vacío que crea un entorno altamente controlado, libre de contaminantes.

Dentro de la cámara se encuentra el sustrato, que es el objeto o material a recubrir, como una oblea de silicio, una pala de turbina o un implante médico.

Finalmente, los gases precursores son los bloques de construcción químicos. Estos son compuestos volátiles que contienen los átomos necesarios para la película final y se introducen en la cámara en cantidades precisas.

El proceso de deposición: De gas a sólido

El proceso comienza colocando el sustrato dentro de la cámara y creando un vacío. Luego, la cámara y el sustrato se calientan a una temperatura específica, a menudo muy alta.

Una vez alcanzada la temperatura objetivo, se introducen los gases precursores. El calor intenso energiza las moléculas de gas, haciendo que se descompongan y reaccionen, ya sea en la fase gaseosa o directamente sobre la superficie caliente del sustrato.

Esta reacción química da como resultado que el material sólido deseado "condense" o se deposite sobre el sustrato, formando una película delgada y uniforme. Los otros subproductos de la reacción permanecen gaseosos y se bombean fuera de la cámara.

El poder del control de precisión

La característica definitoria de la CVD es su controlabilidad. Al ajustar meticulosamente variables como la temperatura, la presión y el caudal de los diferentes gases precursores, los operadores pueden dictar las propiedades de la película final.

Esto permite un control exacto sobre el espesor de la película, su composición química, su estructura cristalina y su densidad, lo que permite la creación de materiales altamente diseñados.

Por qué la CVD es una herramienta de fabricación crítica

La capacidad de construir materiales personalizados átomo por átomo hace que la CVD sea indispensable en numerosas industrias de alta tecnología. Su valor radica en crear propiedades que son imposibles de lograr con métodos convencionales.

Creación de capas conformes y uniformes

A diferencia de las técnicas de línea de visión como la pulverización, los gases en un proceso de CVD fluyen alrededor del sustrato, recubriendo todas las superficies expuestas de manera uniforme. Esto da como resultado una película conforme que cubre perfectamente incluso las geometrías más intrincadas y complejas.

Esta capacidad es fundamental para aplicaciones como el recubrimiento de los canales de refrigeración internos de una pala de turbina aeroespacial o para garantizar una cobertura completa en las estructuras microscópicas de un circuito integrado.

Diseño de propiedades superficiales superiores

La CVD se utiliza para impartir funcionalidades específicas a la superficie de un material. En la industria aeroespacial, crea recubrimientos resistentes al desgaste y barreras térmicas que protegen los componentes del calor y la fricción extremos.

En el campo médico, se utiliza para aplicar recubrimientos biocompatibles a implantes, mejorando su interacción con el cuerpo humano. En óptica, es el estándar para producir recubrimientos antirreflectantes y otros recubrimientos especializados en lentes.

Fabricación de los materiales del futuro

La CVD está a la vanguardia de la investigación en ciencia de materiales. Es un método clave para sintetizar materiales avanzados como el grafeno y los nanotubos de carbono, que tienen propiedades eléctricas y mecánicas revolucionarias pero son difíciles de producir a escala por otros medios.

Comprensión de las compensaciones

Aunque es potente, la CVD no es una solución universal. Sus principios operativos conllevan limitaciones inherentes que la hacen inadecuada para ciertas aplicaciones.

Requisitos de alta temperatura

La mayoría de los procesos de CVD, especialmente la CVD térmica, dependen de temperaturas elevadas para impulsar las reacciones químicas. Esto hace que la técnica sea incompatible con sustratos que tienen puntos de fusión bajos o que son sensibles al calor, como muchos polímeros.

Química de precursores y seguridad

Los gases precursores utilizados en la CVD a menudo pueden ser altamente tóxicos, inflamables o corrosivos. Esto requiere sistemas complejos y costosos de manipulación de gases y abatimiento de gases de escape, así como protocolos de seguridad estrictos para los operadores.

Costo y complejidad

Las máquinas de CVD son sofisticadas y costosas de adquirir, operar y mantener. La combinación de sistemas de vacío, calefacción a alta temperatura y control preciso del flujo de gas las convierte en una inversión de capital significativa más adecuada para aplicaciones de alto valor.

Tomar la decisión correcta para su aplicación

Seleccionar una tecnología de deposición requiere hacer coincidir sus capacidades con su objetivo específico. La CVD sobresale donde la pureza, la conformidad y el rendimiento del material son primordiales.

- Si su enfoque principal es crear películas delgadas densas y ultrapuras para electrónica u óptica: La CVD es el estándar de la industria para lograr el control a nivel atómico y la calidad de película requeridos.

- Si su enfoque principal es agregar un recubrimiento funcional y de alto rendimiento a una pieza 3D compleja: La capacidad de la CVD para crear capas perfectamente conformes la hace superior a los métodos de línea de visión.

- Si su enfoque principal es el recubrimiento rápido y de bajo costo en materiales sensibles a la temperatura: Debe investigar métodos alternativos como la deposición física de vapor (PVD) o varios procesos químicos húmedos, ya que el calor, el costo y la complejidad de la CVD pueden ser prohibitivos.

Comprender los principios de la CVD le permite seleccionar la herramienta adecuada para construir materiales con precisión desde los átomos hacia arriba.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Proceso central | Deposición de vapor químico de una película sólida a partir de gases precursores sobre un sustrato. |

| Ventajas clave | Pureza de película excepcional, recubrimiento uniforme/conforme en formas complejas, control preciso de las propiedades del material. |

| Aplicaciones principales | Fabricación de semiconductores, recubrimientos aeroespaciales, implantes médicos, óptica, síntesis de grafeno/nanotubos. |

| Consideraciones clave | Altas temperaturas de funcionamiento, manipulación compleja de gases precursores, inversión de capital significativa. |

¿Listo para diseñar materiales superiores con precisión?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Contáctenos hoy para analizar cómo nuestra experiencia en CVD puede avanzar en su investigación o producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura