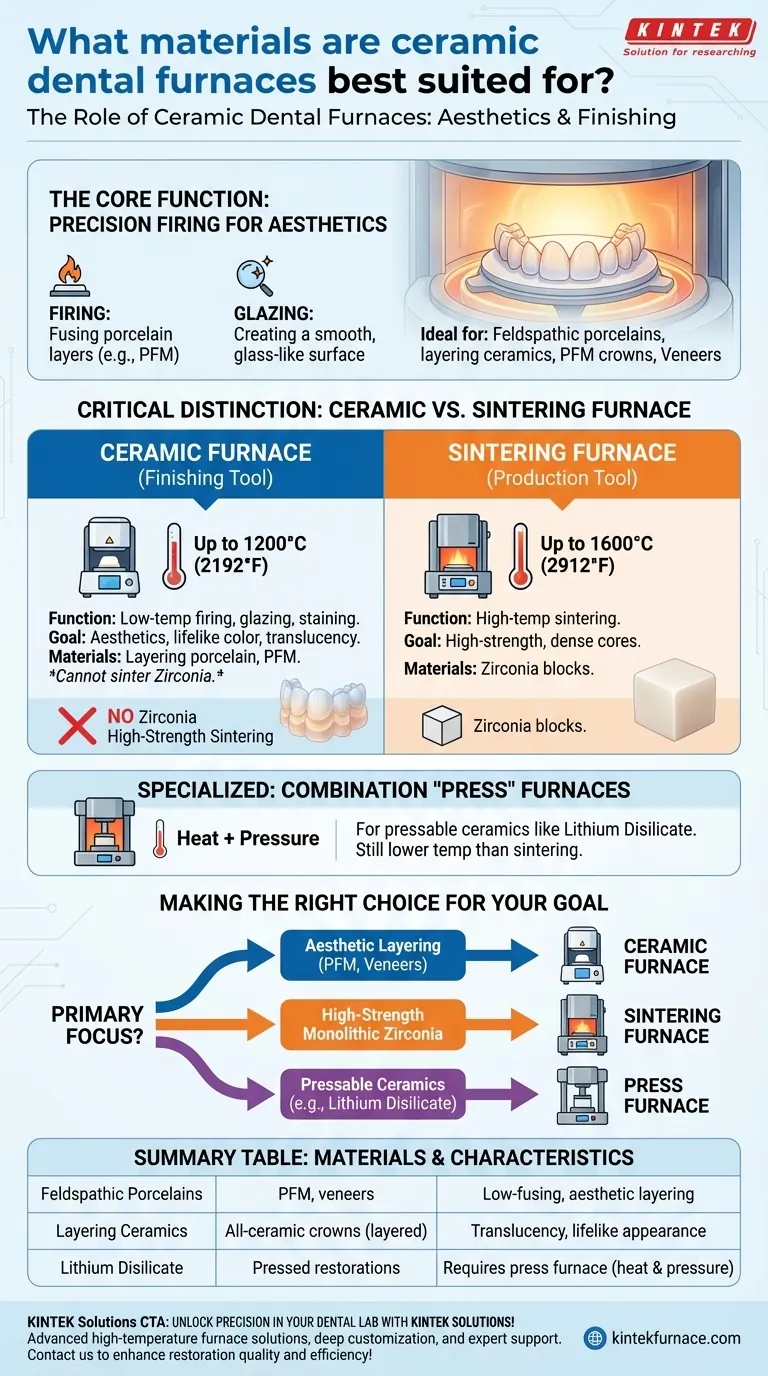

En resumen, un horno dental cerámico está diseñado por expertos para procesar cerámicas dentales convencionales y delicadas. Estos hornos son la herramienta ideal para cocer, glasear y teñir las capas de porcelana en restauraciones como coronas de porcelana fusionada con metal (PFM) y ciertas coronas totalmente cerámicas que no requieren procesamiento a alta temperatura.

La distinción crítica que hay que entender es que un horno cerámico estándar es una herramienta de acabado para la estética, no una herramienta de producción para núcleos de alta resistencia. Destaca en los ciclos precisos de baja temperatura necesarios para lograr un color y una translucidez realistas en la porcelana, pero no puede realizar la sinterización a alta temperatura requerida para materiales como la zirconia.

La función principal: Cocción de precisión para la estética

Un horno cerámico no se utiliza para crear la resistencia fundamental de una restauración a partir de un bloque en bruto. En cambio, su función se da en la etapa de acabado, donde el arte y la precisión son primordiales.

Qué significan "cocción" y "glaseado"

En este contexto, la cocción se refiere al calentamiento de capas de polvo de porcelana aplicado hasta que se fusionan y se unen a la estructura subyacente (ya sea metal o un núcleo cerámico).

El glaseado es el ciclo final de cocción, a menudo a una temperatura específica, que crea una superficie lisa, similar al vidrio y no porosa en la restauración, imitando el brillo del esmalte dental natural.

Materiales ideales: Porcelanas de capas

Los hornos cerámicos son los más adecuados para porcelanas feldespáticas y otras cerámicas de capas de baja fusión. Estos son los materiales utilizados para construir la forma y el color final de una restauración.

Esto hace que el horno sea esencial para fabricar:

- Coronas y puentes de porcelana fusionada con metal (PFM)

- Carillas de porcelana feldespática

- Coronas totalmente cerámicas que utilizan una técnica de capas sobre un núcleo separado y prefabricado

Horno cerámico vs. horno de sinterización: Una distinción crítica

Confundir un horno cerámico con un horno de sinterización es un error común y costoso. Sirven para propósitos fundamentalmente diferentes y operan en rangos de temperatura completamente distintos.

El rango de temperatura define la función

Un horno cerámico opera en un rango de temperatura más bajo, típicamente hasta 1200 °C (2192 °F). Esto es perfecto para el delicado proceso de fusionar capas de porcelana sin distorsionar la estructura subyacente.

Un horno de sinterización, por el contrario, debe alcanzar temperaturas mucho más altas, a menudo hasta 1600 °C (2912 °F). Este calor intenso es necesario para transformar un bloque de zirconia blando y pre-fresado en una restauración final densa, monolítica y de alta resistencia.

El papel de los hornos de prensa "combinados"

Algunos hornos cerámicos especializados son hornos "combinados" o "de prensa". Además de los ciclos de cocción, utilizan presión y calor para prensar materiales como el disilicato de litio en un molde. Aunque procesan un material diferente, todavía operan a una temperatura más baja que un horno de sinterización de zirconia.

Entendiendo las compensaciones

Elegir el horno adecuado consiste en adaptar la tecnología al material y al resultado deseado.

Limitación: Sin sinterización de alta resistencia

La limitación principal es clara: un horno cerámico estándar no puede sinterizar zirconia. Intentar hacerlo no logrará la densidad y resistencia requeridas, lo que resultará en una restauración clínicamente inútil.

Ventaja: Control estético inigualable

El rango de temperatura más bajo del horno y los ciclos de calentamiento precisos y programables brindan a los técnicos un control inigualable sobre la estética final. Permite los resultados multicapa y policromáticos que definen la odontología estética de alta gama.

Ventaja: Costo y espacio

Los hornos cerámicos son generalmente más compactos, más eficientes energéticamente y menos costosos que sus contrapartes de sinterización a alta temperatura. Esto los convierte en una herramienta rentable y esencial para cualquier laboratorio o práctica centrada en el trabajo con porcelana.

Tomando la decisión correcta para su objetivo

Para seleccionar el equipo correcto, primero debe definir el tipo principal de restauraciones que pretende producir.

- Si su enfoque principal es el laminado estético para PFM o carillas feldespáticas: Un horno cerámico tradicional es su herramienta esencial para cocer y glasear.

- Si su enfoque principal es producir coronas monolíticas de zirconia de alta resistencia: Necesita absolutamente un horno de sinterización de alta temperatura; un horno cerámico no puede realizar esta tarea.

- Si su enfoque principal es crear restauraciones a partir de cerámicas prensables (p. ej., disilicato de litio): Necesita un horno "combinado" o "de prensa" específico que integre capacidades de calentamiento y presión.

Comprender esta diferencia fundamental en la función garantiza que invierta en la tecnología adecuada para garantizar la calidad y durabilidad de cada restauración.

Tabla resumen:

| Tipo de material | Mejores casos de uso | Características clave |

|---|---|---|

| Porcelanas feldespáticas | Coronas PFM, carillas feldespáticas | De baja fusión, ideales para el laminado de color y la estética |

| Cerámicas de capas | Coronas totalmente cerámicas con laminado | Proporciona translucidez y apariencia realista |

| Disilicato de litio (en hornos de prensa) | Restauraciones prensadas | Requiere hornos combinados con presión y calor |

¡Desbloquee la precisión en su laboratorio dental con las soluciones KINTEK! Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje con porcelanas estéticas o necesite configuraciones de horno personalizadas, brindamos un rendimiento confiable y soporte experto. Contáctenos hoy para mejorar la calidad y eficiencia de sus restauraciones.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio