En esencia, un horno de crisol es una herramienta muy versátil capaz de fundir una amplia gama de materiales. Principalmente, estos hornos se utilizan para fundir metales y aleaciones, pero sus capacidades se extienden a materiales como el vidrio y ciertas cerámicas, dependiendo del diseño del horno y de la temperatura máxima.

Los materiales específicos que un horno de crisol puede fundir no están determinados únicamente por el horno, sino por la relación crítica entre la temperatura máxima del horno y el punto de fusión del material utilizado para el propio crisol.

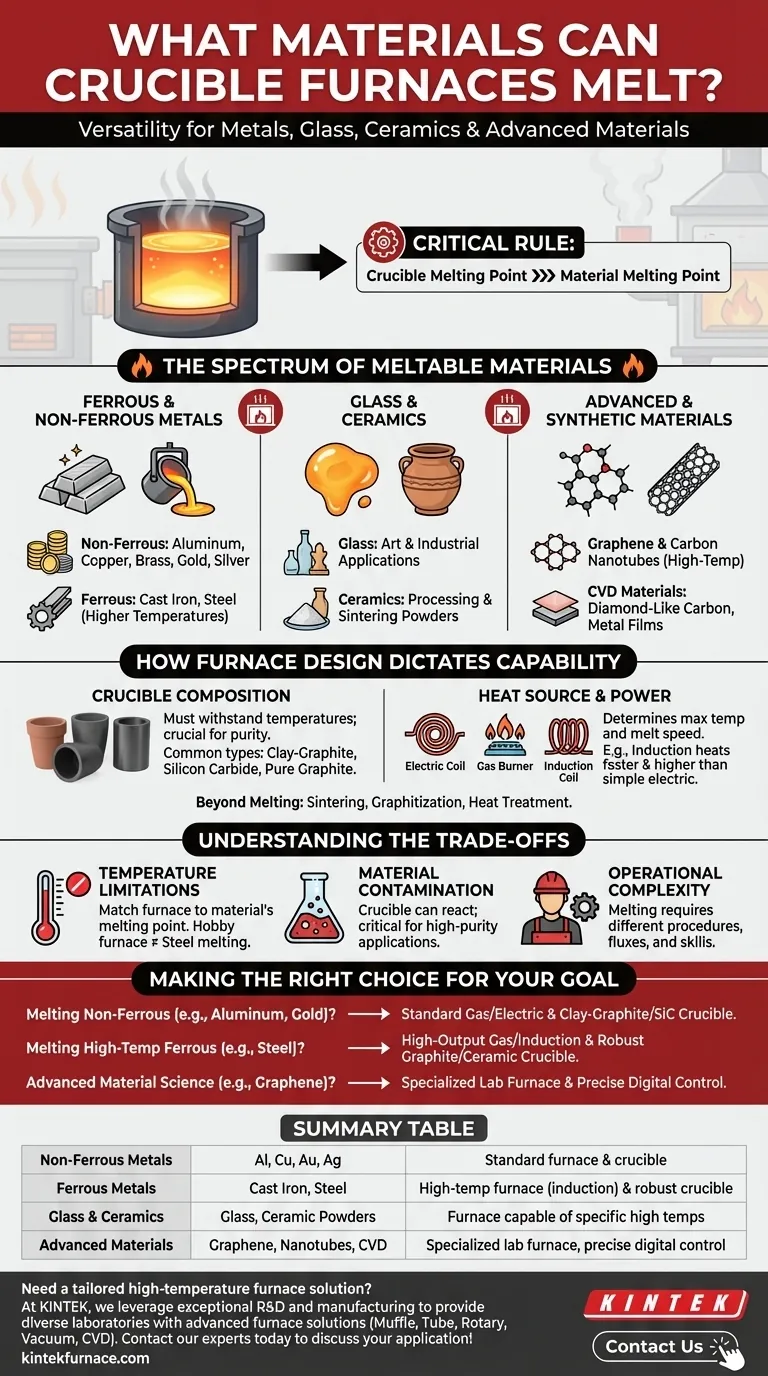

El espectro de materiales fundibles

Los hornos de crisol se definen por su adaptabilidad, ya que sirven a industrias que van desde la fabricación de joyería a pequeña escala hasta la fabricación industrial a gran escala y la investigación de materiales avanzados.

Metales ferrosos y no ferrosos

Esta es la aplicación más común para los hornos de crisol. Se utilizan ampliamente para fundir metales no ferrosos como el aluminio, el cobre, el latón, el bronce, el zinc, el oro y la plata.

Con suficiente potencia y el tipo de crisol correcto, también son capaces de fundir metales ferrosos como el hierro fundido y el acero, que tienen puntos de fusión significativamente más altos.

Vidrio y cerámica

Ciertos hornos de crisol pueden alcanzar las altas temperaturas necesarias para fundir vidrio para aplicaciones artísticas o industriales. También se pueden utilizar en el procesamiento y sinterización de algunos materiales cerámicos, convirtiendo polvos en formas sólidas.

Materiales avanzados y sintéticos

Los hornos de crisol de grafito especializados son fundamentales en la ciencia de materiales moderna. Se utilizan en la producción de grafeno y nanotubos de carbono, que requieren temperaturas extremadamente altas y estables.

Otros hornos avanzados, como las unidades de deposición química de vapor (CVD), utilizan un principio similar para sintetizar materiales como el carbono tipo diamante, las películas metálicas y los compuestos avanzados.

Cómo el diseño del horno dicta la capacidad

El término "horno de crisol" es amplio. El rendimiento real y la compatibilidad de los materiales dependen totalmente de sus componentes principales y del método de calentamiento.

El papel fundamental del crisol

El crisol es el recipiente que contiene el material que se va a fundir. Su composición es el factor más importante.

Una regla fundamental es que el crisol debe tener un punto de fusión significativamente más alto que el material que contiene. Los materiales comunes para crisoles incluyen arcilla-grafito, carburo de silicio y grafito puro.

La importancia de la fuente de calor

El sistema de calentamiento del horno (por ejemplo, resistencia eléctrica, gas o inducción) determina la temperatura máxima alcanzable y la velocidad de la fusión. Un horno de inducción, por ejemplo, calienta mucho más rápido y puede alcanzar temperaturas más altas que un horno de resistencia eléctrica simple.

Más allá de la fusión: otros procesos a alta temperatura

El control preciso de la temperatura de estos hornos los hace útiles para algo más que solo fundir. A menudo se emplean para sinterizar (fusionar polvos con calor), graficar (convertir carbono en grafito) y el tratamiento térmico general de piezas.

Comprensión de las compensaciones

Aunque son versátiles, los hornos de crisol tienen limitaciones que son fundamentales de entender para un funcionamiento exitoso.

Limitaciones de temperatura

No todos los hornos pueden fundir todos los materiales. Un horno de grado aficionado diseñado para aluminio (punto de fusión ~660°C / 1220°F) será completamente incapaz de fundir acero (punto de fusión ~1510°C / 2750°F).

El riesgo de contaminación del material

El material del crisol a veces puede reaccionar con la carga fundida, introduciendo impurezas. Esta es una preocupación importante en aplicaciones que requieren metales o aleaciones de alta pureza, lo que exige una cuidadosa selección del crisol.

Complejidad operativa

La fusión de diferentes materiales requiere diferentes procedimientos. Factores como las rampas de temperatura, el uso de fundentes para eliminar impurezas y las técnicas de vertido varían significativamente entre metales como el aluminio y el hierro, lo que requiere habilidad y conocimiento del operador.

Tomar la decisión correcta para su objetivo

Para seleccionar la configuración correcta, debe hacer coincidir el horno y el crisol directamente con el material que tiene la intención de procesar.

- Si su enfoque principal es fundir metales no ferrosos como aluminio, latón u oro: Un horno estándar de gas o resistencia eléctrica con un crisol de arcilla-grafito o carburo de silicio es el estándar de la industria.

- Si su enfoque principal es fundir metales a alta temperatura como acero o hierro: Necesitará un horno de gas de alta potencia o un horno de inducción acoplado a un crisol de grafito robusto o cerámico especializado.

- Si su enfoque principal es la ciencia de materiales avanzada o la síntesis: Es esencial un horno de laboratorio especializado (como un horno de grafito o CVD) con control de temperatura digital de precisión.

En última instancia, la fusión exitosa se trata de elegir un sistema donde tanto el horno como su crisol estén diseñados para las temperaturas y propiedades químicas específicas de su material objetivo.

Tabla de resumen:

| Categoría de Material | Ejemplos Comunes | Consideraciones Clave |

|---|---|---|

| Metales no ferrosos | Aluminio, Cobre, Latón, Oro, Plata | Horno y crisol estándar (ej. arcilla-grafito) |

| Metales ferrosos | Hierro fundido, Acero | Horno de alta temperatura (ej. inducción) y crisol robusto (ej. grafito) |

| Vidrio y Cerámica | Vidrio, Polvos cerámicos | Horno capaz de alcanzar temperaturas altas específicas |

| Materiales avanzados | Grafeno, Nanotubos de carbono, Películas CVD | Horno de laboratorio especializado con control digital de precisión |

¿Necesita una solución de horno de alta temperatura adaptada a su material específico?

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos. Ya sea que esté fundiendo metales no ferrosos comunes, procesando aceros a alta temperatura o sintetizando materiales avanzados como el grafeno, nuestra línea de productos —que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD— se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos diseñar el sistema de horno perfecto para su aplicación.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes