Desde un punto de vista puramente operativo, un horno de sinterización de tubo rotatorio proporciona una serie de ventajas centradas en la consistencia, la eficiencia y el control del proceso. Su diseño principal, que implica la rotación continua del material dentro de un tubo calentado, resuelve directamente problemas comunes como el calentamiento desigual y la calidad inconsistente del producto que se encuentran en los hornos estáticos. Este procesamiento dinámico se combina con controles inteligentes para crear un entorno operativo altamente confiable y automatizado.

El verdadero valor de un horno de tubo rotatorio radica en cómo su rotación dinámica funciona en sinergia con el control térmico y atmosférico preciso. Esta combinación transforma el procesamiento de materiales de un arte variable a una ciencia repetible y eficiente, ofreciendo una consistencia incomparable en el producto final.

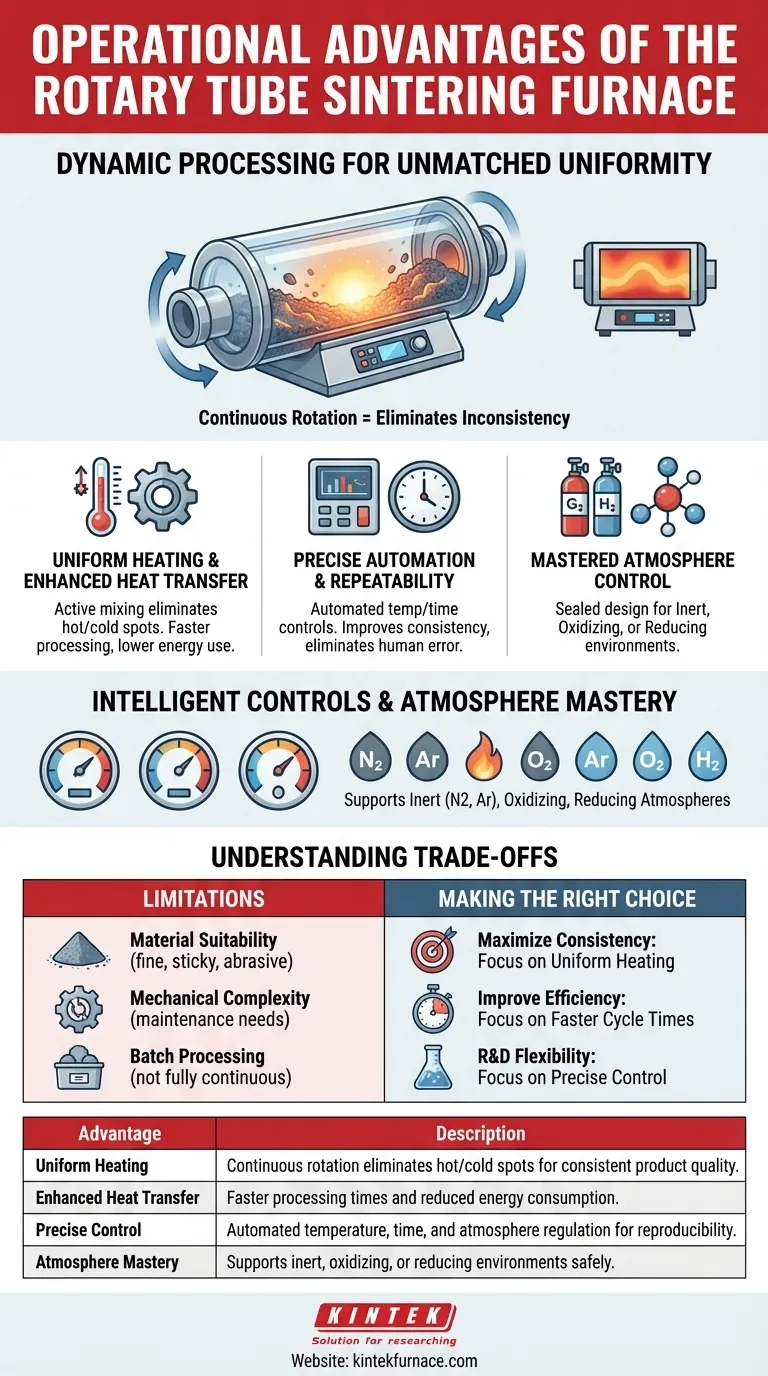

El Principio Central: Procesamiento Dinámico para una Uniformidad Insuperable

La ventaja operativa más significativa nace de la acción principal del horno: la rotación. A diferencia de un horno estático donde el material permanece quieto, el diseño rotatorio mantiene la muestra en movimiento constante y suave.

Cómo la Rotación Elimina la Inconsistencia

Al voltear continuamente el material, el horno asegura que cada partícula esté expuesta a la fuente de calor por igual. Esta mezcla activa elimina los puntos calientes y fríos que pueden afectar a los sistemas estáticos.

Además, esta acción previene la sedimentación o aglomeración del material. Esto garantiza que todo el lote reciba el mismo tratamiento térmico, lo cual es fundamental para lograr una densidad, estructura cristalina y propiedades químicas consistentes.

El Impacto en la Eficiencia de la Transferencia de Calor

El volteo constante mejora drásticamente la eficiencia de la transferencia de calor. A medida que se exponen constantemente nuevas superficies a los elementos calefactores y a la atmósfera controlada, el tiempo necesario para llevar todo el lote a la temperatura objetivo se reduce significativamente.

Esto da como resultado tiempos de procesamiento más rápidos y un menor consumo de energía por lote, mejorando directamente el rendimiento operativo y la rentabilidad.

Control de Precisión para Resultados Repetibles

Los hornos rotatorios modernos integran sistemas de control sofisticados que eliminan las suposiciones y minimizan la necesidad de intervención manual, asegurando que cada ciclo sea idéntico al anterior.

Automatización Inteligente de Temperatura y Tiempo

Estos sistemas cuentan con regulación de temperatura de alta precisión y controles de tiempo programables. Los operadores pueden definir perfiles precisos de calentamiento, mantenimiento y enfriamiento que el horno ejecuta automáticamente.

Esta automatización mejora la consistencia y reproducibilidad del proceso al eliminar el potencial de error humano, lo que lo hace invaluable tanto para la producción con control de calidad como para la investigación científica sensible.

Dominio de la Atmósfera del Proceso

El diseño de tubo sellado permite un control completo del entorno interno. Esta es una ventaja crítica para los procesos que son sensibles al oxígeno o que requieren una reacción química específica.

El horno puede mantener fácilmente una atmósfera inerte (p. ej., Nitrógeno, Argón), oxidante o reductora. Los controles de seguridad integrados para el flujo y la presión de gas garantizan que esto se realice de manera confiable y segura, ampliando la aplicabilidad del horno a una amplia gama de materiales y procesos.

Comprensión de las Compensaciones y Consideraciones

Aunque potente, un horno de tubo rotatorio no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Idoneidad del Material

La consideración principal es la naturaleza de su material. Los polvos extremadamente finos pueden volverse aerotransportados, mientras que los materiales muy pegajosos o viscosos pueden no voltearse correctamente. Los materiales altamente abrasivos también pueden causar desgaste prematuro en el interior del tubo.

Complejidad Mecánica

El mecanismo de rotación, que incluye el motor y los sellos, introduce una complejidad mecánica que no está presente en un horno estático. Aunque los diseños modernos son muy duraderos, estos componentes representan posibles puntos de fallo y requieren inspección y mantenimiento periódicos.

Naturaleza del Procesamiento por Lotes

La mayoría de los hornos rotatorios a escala de laboratorio y muchos a escala de producción operan en modo por lotes. Aunque son muy eficientes para este propósito, la escalada a una operación verdaderamente continua de 24/7 requiere sistemas de alimentación y recolección automatizados más complejos y costosos.

Tomar la Decisión Correcta para Su Proceso

Su objetivo específico determinará cómo valora estas ventajas operativas.

- Si su enfoque principal es maximizar la consistencia del producto: El calentamiento uniforme proporcionado por el tubo giratorio es la ventaja más crítica, ya que elimina directamente la variabilidad del proceso.

- Si su enfoque principal es mejorar la eficiencia del proceso: La transferencia de calor mejorada, que conduce a tiempos de ciclo más rápidos y menor consumo de energía, proporcionará el mayor retorno de la inversión.

- Si su enfoque principal es la flexibilidad de investigación y desarrollo: El control preciso tanto de la temperatura como de la atmósfera le permite probar una amplia gama de materiales y parámetros de procesamiento con gran confianza.

En última instancia, este horno le permite lograr un grado superior de control y previsibilidad en su flujo de trabajo de procesamiento térmico.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Calentamiento Uniforme | La rotación continua elimina los puntos calientes/fríos para una calidad de producto consistente. |

| Transferencia de Calor Mejorada | Tiempos de procesamiento más rápidos y menor consumo de energía. |

| Control de Precisión | Regulación automatizada de temperatura, tiempo y atmósfera para la reproducibilidad. |

| Dominio de la Atmósfera | Soporta entornos inertes, oxidantes o reductores de forma segura. |

¿Listo para mejorar su procesamiento térmico con un horno de tubo rotatorio personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de alta temperatura como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos pueden aumentar la eficiencia y consistencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento