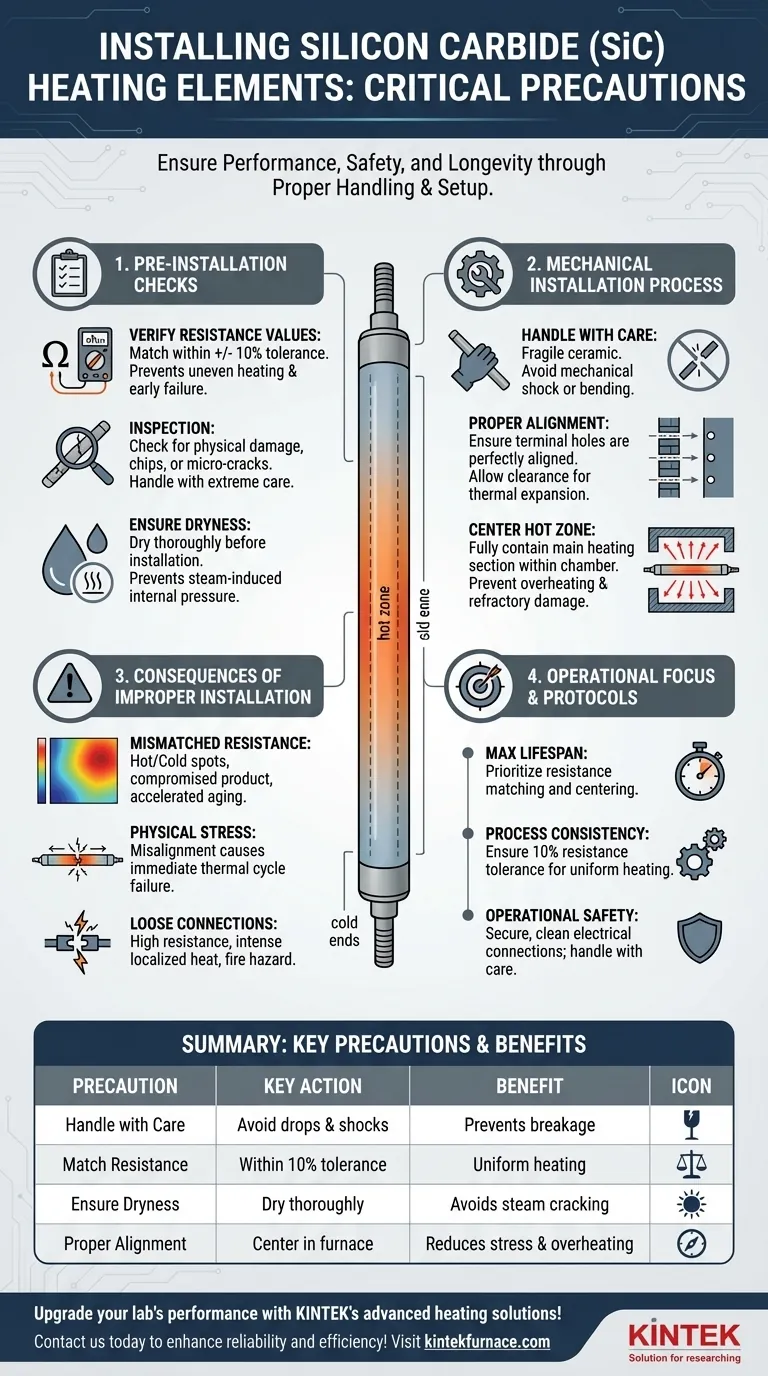

Al instalar elementos calefactores de carburo de silicio (SiC), las precauciones más críticas son manipularlos con extremo cuidado debido a su naturaleza frágil, igualar la resistencia eléctrica de todos los elementos dentro de una tolerancia del 10%, asegurarse de que estén perfectamente secos antes de la instalación y garantizar una alineación y centrado adecuados dentro de la cámara del horno para evitar tensiones mecánicas y sobrecalentamiento localizado.

La instalación adecuada no es simplemente una tarea mecánica; es un proceso crítico que dicta directamente la uniformidad de la temperatura del horno, la seguridad operativa y la vida útil final de los elementos calefactores. Pasar por alto estos pasos puede provocar fallos prematuros y costosos tiempos de inactividad.

Verificaciones Previas a la Instalación: Base para el Éxito

Antes de que un elemento siquiera entre en el horno, algunos pasos preparatorios son esenciales para prevenir fallos inmediatos o futuros. Estas verificaciones aseguran que está comenzando con un componente viable.

Verificar los Valores de Resistencia

Cada elemento de SiC tiene una resistencia eléctrica específica. Para una calefacción uniforme, todas las resistencias de los elementos conectados en un único banco eléctrico deben coincidir dentro de una tolerancia de +/- 10%.

Las resistencias desparejadas hacen que algunos elementos funcionen más calientes que otros, lo que provoca temperaturas de horno desiguales y acorta drásticamente la vida útil de los elementos sobrecargados.

Inspeccionar en Busca de Daños Físicos

El carburo de silicio es extremadamente duro pero también muy frágil, como una taza de café de cerámica. Inspeccione cuidadosamente cada elemento nuevo en busca de astillas, grietas u otros signos de daño que puedan haber ocurrido durante el envío o la manipulación.

Una pequeña microfisura invisible puede convertirse en un punto de fallo catastrófico una vez que el elemento se somete a altas temperaturas y ciclos térmicos.

Asegurar que los Elementos Estén Secos

Evite instalar elementos de SiC en condiciones húmedas o mojadas. Si existe alguna sospecha de que un elemento ha estado expuesto a la humedad, debe secarse completamente antes de la instalación y el uso.

Calentar un elemento húmedo puede hacer que la humedad atrapada se convierta en vapor, creando potencialmente una presión interna que agriete el elemento desde dentro.

El Proceso de Instalación Mecánica

La colocación física del elemento dentro del horno es un momento en el que la precisión previene problemas futuros.

Manipular con Extremo Cuidado

Siempre manipule los elementos como componentes cerámicos frágiles. Nunca los deje caer, golpee ni los someta a golpes mecánicos o fuerzas de flexión.

Asegurar la Alineación y el Espacio Adecuados

Los orificios terminales en la pared o el aislamiento del horno deben estar perfectamente alineados. El elemento debe deslizarse suavemente en su lugar sin forzarlo ni golpear el refractario en el lado opuesto.

Forzar un elemento en un orificio desalineado crea tensiones internas que provocarán su fallo bajo calor. Debe haber un espacio adecuado para permitir la expansión térmica durante el funcionamiento.

Centrar la Sección de Calentamiento

La "zona caliente", o la sección principal de calentamiento del elemento, debe estar completamente contenida dentro de la cámara del horno. Ninguna parte de esta sección debe residir dentro del ladrillo refractario.

Si la sección de calentamiento está dentro de la pared del horno, no puede irradiar calor de manera efectiva. Esto hace que esa porción del elemento se sobrecaliente, mientras que simultáneamente daña el aislamiento refractario circundante.

Comprensión de las Consecuencias de una Instalación Incorrecta

Omitir estas precauciones tiene consecuencias directas y predecibles para el rendimiento y la fiabilidad de su horno. Estas no son sugerencias, sino requisitos para un funcionamiento exitoso.

El Impacto de la Resistencia Desparejada

La resistencia desequilibrada conduce directamente a puntos calientes y fríos en su horno. Esto compromete la calidad del producto y hace que los elementos que funcionan más calientes envejezcan y fallen mucho más rápido, desencadenando una reacción en cadena de reemplazos.

El Peligro de la Tensión Mecánica

Un elemento instalado bajo tensión mecánica debido a una desalineación es una bomba de relojería. El primer ciclo térmico puede ser suficiente para expandirlo y romperlo, provocando un apagado inmediato.

El Costo de las Conexiones Sueltas

Los puntos de conexión entre los extremos fríos del elemento y las tiras de alimentación son críticos. Las referencias especifican asegurar que las abrazaderas y tiras hagan contacto firme con las partes de aluminio.

Una conexión suelta o sucia crea una alta resistencia eléctrica, generando un intenso calor localizado. Esto puede destruir la tira de conexión, dañar el extremo frío del elemento y crear un grave riesgo de incendio.

Aplicación a Su Horno

Su protocolo de instalación debe guiarse por su objetivo operativo principal.

- Si su enfoque principal es la máxima vida útil del elemento: Priorice la coincidencia de resistencia entre todos los elementos y el centrado perfecto de la zona caliente lejos de la pared del horno.

- Si su enfoque principal es la consistencia del proceso: El factor más importante es verificar que todos los elementos en una zona de control estén dentro de la tolerancia de resistencia del 10% para una calefacción uniforme.

- Si su enfoque principal es la seguridad operativa: Vuelva a verificar que todas las conexiones eléctricas estén limpias y apretadas correctamente, y manipule los elementos frágiles con extremo cuidado para evitar roturas.

Al tratar la instalación como un procedimiento técnico preciso, usted toma el control directo sobre la fiabilidad y el rendimiento de su horno.

Tabla Resumen:

| Precaución | Acción Clave | Beneficio |

|---|---|---|

| Manipular con Cuidado | Evitar caídas y golpes | Previene roturas y grietas |

| Igualar Resistencia | Asegurar elementos dentro de la tolerancia del 10% | Logra calefacción uniforme y mayor vida útil |

| Asegurar la Sequedad | Secar completamente antes de la instalación | Evita grietas inducidas por vapor |

| Alineación Correcta | Alinear y centrar en el horno | Reduce la tensión mecánica y el sobrecalentamiento |

¡Mejore el rendimiento de su laboratorio con las soluciones de calefacción avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas. ¡Contáctenos hoy para mejorar la fiabilidad y la eficiencia en sus operaciones!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales