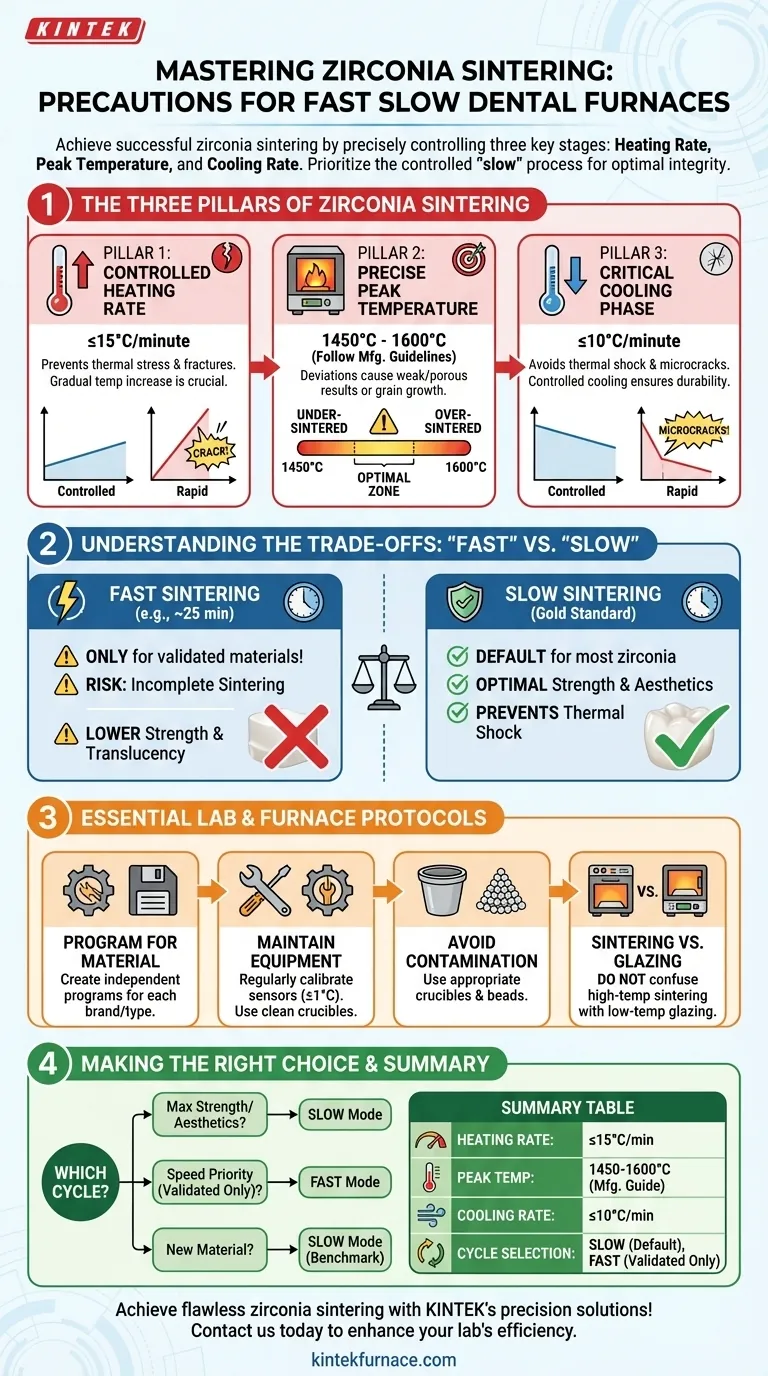

Para asegurar una sinterización exitosa del circonio, debe controlar con precisión tres etapas clave: la velocidad de calentamiento, la temperatura máxima y la velocidad de enfriamiento. Las precauciones más críticas son mantener una velocidad de calentamiento lenta (menos de 15°C/minuto) para prevenir fracturas, ajustar la temperatura máxima (entre 1450°C y 1600°C) para que coincida con las directrices del fabricante específico del circonio, y asegurar una velocidad de enfriamiento aún más lenta (menos de 10°C/minuto) para evitar el choque térmico y las microfisuras.

El horno de doble modo "Rápido Lento" ofrece flexibilidad, pero las propiedades fundamentales del circonio dictan el proceso. El verdadero dominio no reside en usar la configuración "rápida" por defecto, sino en comprender cuándo la integridad del material requiere el proceso deliberado y controlado "lento".

Los Tres Pilares de la Sinterización de Circonio

La sinterización es un proceso de transformación, y cualquier prisa o desviación puede comprometer el resultado final. Adherirse a estos tres pilares es innegociable para lograr restauraciones con resistencia y estética óptimas.

Pilar 1: La Velocidad de Calentamiento Controlada

La fase inicial de calentamiento es donde la restauración es más vulnerable al estrés térmico. Un aumento rápido de la temperatura crea una diferencia significativa entre la superficie y el núcleo del circonio.

Este estrés puede provocar fácilmente grietas, especialmente en restauraciones más gruesas o puentes multianuales. Una velocidad máxima de calentamiento recomendada de ≤15°C por minuto permite que la temperatura se distribuya uniformemente, previniendo la acumulación de estrés interno.

Pilar 2: La Temperatura Máxima Precisa

No existe una temperatura de sinterización universal para todo el circonio. Cada marca y tipo (ej., alta resistencia vs. alta translucidez) tiene una temperatura máxima específica especificada por el fabricante, que generalmente se encuentra en el rango de 1450°C a 1600°C.

Desviarse de este objetivo preciso puede tener consecuencias significativas. Una sinterización insuficiente resulta en una restauración débil y porosa, mientras que una sinterización excesiva puede causar crecimiento de grano que reduce la resistencia e impacta negativamente en la translucidez y el color.

Pilar 3: La Fase Crítica de Enfriamiento

La fase de enfriamiento es tan crítica como la fase de calentamiento. A medida que el circonio se enfría, experimenta una transformación de fase que implica un ligero cambio en el volumen.

Si el enfriamiento ocurre demasiado rápido, introduce un choque térmico, lo que lleva a microfisuras que comprometen la integridad estructural a largo plazo de la restauración. Una velocidad de enfriamiento controlada de ≤10°C por minuto es esencial para prevenir esto y asegurar la máxima durabilidad.

Comprender las Compensaciones: "Rápido" vs. "Lento"

Un horno de doble modo presenta una elección entre velocidad y precisión. Comprender las implicaciones de cada modo es clave para evitar fallos costosos.

Cuándo Usar la Sinterización Rápida (y sus Riesgos)

El ciclo "rápido", que puede durar tan solo 25 minutos, está diseñado exclusivamente para materiales de circonio específicos explícitamente validados para la sinterización rápida.

Usar este modo con circonio estándar es un riesgo significativo. Puede provocar una sinterización incompleta, menor resistencia final y menor translucidez. Siempre verifique con el fabricante del material antes de intentar un ciclo rápido.

Por Qué la Sinterización Lenta Sigue Siendo el Estándar de Oro

El modo "lento" es el método predeterminado, seguro y recomendado para la gran mayoría de los materiales de circonio. Se adhiere a las velocidades controladas de calentamiento y enfriamiento requeridas para obtener resultados óptimos.

Para cerámicas altamente estéticas, particularmente aquellas con un componente de fase vítrea, la sinterización lenta asegura una distribución uniforme del calor y previene problemas de flujo del material, lo que resulta en una translucidez superior y un color consistente.

Protocolos Esenciales de Horno y Laboratorio

Más allá del ciclo de sinterización en sí, los resultados consistentes dependen de protocolos de laboratorio rigurosos y del mantenimiento del equipo.

Programar para el Material

Nunca use un programa genérico único para materiales diferentes. Cree y guarde programas de sinterización independientes para cada marca y tipo específico de circonio que utilice. Esto previene errores catastróficos por usar los parámetros incorrectos.

Mantener su Equipo

La precisión del horno es primordial. Asegure la calibración regular de los sensores de temperatura y los elementos calefactores para mantener la precisión requerida de ±1°C. Utilice crisoles y cuentas de sinterización limpios y apropiados para evitar contaminar las restauraciones.

Aclaración de Sinterización vs. Glaseado

No confunda un ciclo de glaseado a baja temperatura con un ciclo de sinterización a alta temperatura. Los programas que se ejecutan a 800-900°C son para aplicar un glaseado final, no para sinterizar el material base de circonio. Mezclar estos programas resultará en un fallo completo.

Tomando la Decisión Correcta para su Restauración

Su elección de ciclo de sinterización debe estar impulsada por las demandas clínicas del caso y el material específico que está utilizando.

- Si su enfoque principal es la máxima resistencia y estética (ej., casos anteriores, puentes): Utilice siempre el modo de sinterización lenta y siga estrictamente el protocolo del fabricante del circonio.

- Si su enfoque principal es la velocidad para una restauración individual no crítica: Use el modo rápido solo si el circonio específico que está utilizando está explícitamente validado por el fabricante para ese ciclo.

- Si está sinterizando un nuevo tipo de circonio por primera vez: Comience siempre con el programa de sinterización lenta recomendado por el fabricante para establecer un punto de referencia de calidad y rendimiento.

Al tratar el horno como un instrumento de precisión en lugar de un electrodoméstico, producirá resultados predecibles y de alta calidad cada vez.

Tabla Resumen:

| Precauciones | Detalles Clave |

|---|---|

| Velocidad de Calentamiento | ≤15°C/minuto para prevenir fracturas |

| Temperatura Máxima | 1450°C a 1600°C, siga las pautas del fabricante |

| Velocidad de Enfriamiento | ≤10°C/minuto para evitar microfisuras |

| Selección de Ciclo | Use el modo lento para la mayoría de los circonios; rápido solo si está validado |

| Mantenimiento del Equipo | Calibración regular y crisoles limpios para precisión |

¡Logre una sinterización de circonio impecable con las soluciones de precisión de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a los laboratorios dentales hornos avanzados de alta temperatura como hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra gran capacidad de personalización asegura que sus necesidades experimentales únicas se satisfagan con precisión. ¡Contáctenos hoy para mejorar la eficiencia y calidad de su laboratorio!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos