En esencia, los hornos tubulares son los caballos de batalla indispensables para crear y refinar los materiales de alto rendimiento que impulsan la industria de la nueva energía. Se utilizan para el procesamiento térmico crítico de componentes de baterías de iones de litio de próxima generación, mejorar la eficiencia de las células solares y desarrollar materiales para pilas de combustible y almacenamiento de hidrógeno. Su función es proporcionar un entorno de alta temperatura extremadamente preciso y controlable, lo cual es innegociable para lograr las propiedades específicas del material requeridas para las aplicaciones avanzadas de energía.

El verdadero valor de un horno tubular no es solo su capacidad para generar calor intenso, sino su capacidad para crear un entorno aislado y estrictamente controlado. Esta precisión es lo que permite a los investigadores y fabricantes transformar las materias primas en los componentes fundamentales de la tecnología energética moderna.

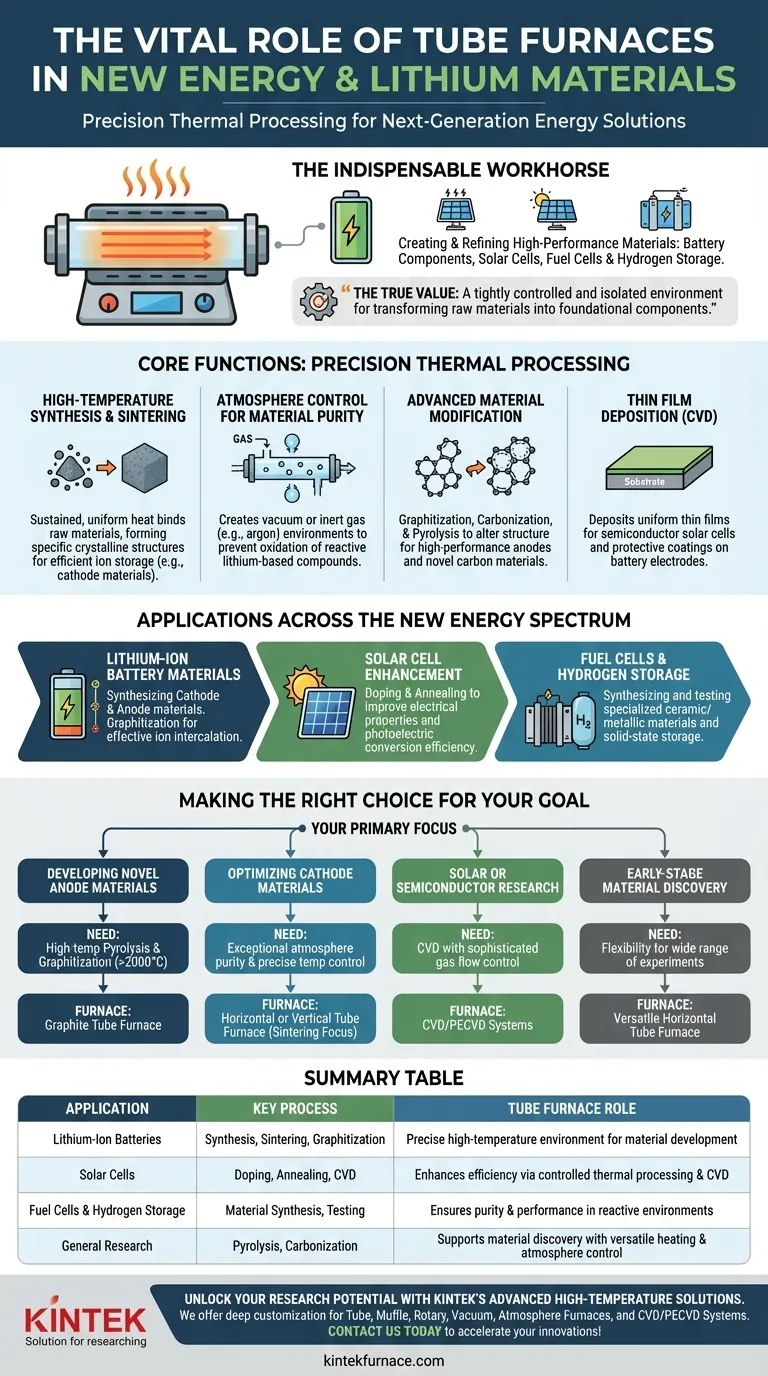

La función principal: Procesamiento térmico de precisión

El papel de un horno tubular se extiende mucho más allá del calentamiento simple. Es un instrumento de transformación, que permite cambios químicos y físicos específicos que son imposibles de lograr en condiciones normales.

Síntesis y sinterización a alta temperatura

Muchos materiales avanzados, particularmente los materiales catódicos en las baterías de iones de litio, se crean a través de reacciones de estado sólido.

Un horno tubular proporciona las altas temperaturas sostenidas y uniformes necesarias para sinterizar las materias primas en polvo, uniéndolas y formando la estructura cristalina específica requerida para el almacenamiento y transferencia eficientes de iones.

Control de la atmósfera para la pureza del material

Muchos materiales utilizados en la nueva energía, especialmente los compuestos a base de litio, son altamente reactivos con el oxígeno y la humedad a altas temperaturas.

Los hornos tubulares sobresalen en la creación de una atmósfera controlada, ya sea un vacío para eliminar contaminantes o un gas inerte (como argón) para prevenir la oxidación. Esto asegura que el material final sea puro y posea las propiedades electroquímicas deseadas.

Modificación avanzada de materiales

Los hornos tubulares se utilizan para procesos especializados que alteran fundamentalmente la estructura de un material.

La grafización y carbonización son procesos clave para producir materiales de ánodo a base de carbono de alto rendimiento. La pirólisis, la descomposición térmica de materiales en ausencia de oxígeno, se utiliza en la investigación de biomasa a energía y para crear nuevas estructuras de carbono.

Deposición de película delgada (CVD)

La deposición química de vapor (CVD) es un proceso en el que se utiliza un horno para depositar una película delgada y uniforme de material sobre un sustrato.

Esta técnica es crucial en la industria de los semiconductores para la fabricación de células solares y se está explorando para crear recubrimientos protectores en electrodos de baterías para mejorar su vida útil y rendimiento.

Aplicaciones en todo el espectro de la nueva energía

Aunque son prominentes en el desarrollo de baterías, el papel de los hornos tubulares abarca todo el panorama de la nueva energía, desde la generación hasta el almacenamiento.

Materiales para baterías de iones de litio

Esta es la aplicación más significativa. Los hornos se utilizan para sintetizar tanto materiales catódicos (como NMC o LFP) como materiales anódicos. La grafización del carbono para los ánodos es un proceso clásico de horno de alta temperatura diseñado para crear una estructura que pueda intercalar eficazmente iones de litio.

Mejora de las células solares

En la producción de células solares basadas en silicio, los hornos tubulares se utilizan para pasos críticos como el dopaje y el recocido. Estos procesos de calentamiento controlado introducen impurezas para alterar las propiedades eléctricas del silicio y reparar el daño de la red cristalina, mejorando directamente la eficiencia de conversión fotoeléctrica de la célula.

Pilas de combustible y almacenamiento de hidrógeno

El desarrollo de pilas de combustible depende de materiales especializados para electrolitos y electrodos. Los hornos tubulares proporcionan el entorno controlado necesario para sintetizar y probar estos nuevos materiales cerámicos y metálicos, así como los materiales que se investigan para el almacenamiento de hidrógeno en estado sólido.

Comprender las compensaciones y variaciones

No todos los hornos tubulares son iguales. El diseño específico está dictado por el proceso que necesita realizar, lo que subraya la importancia de elegir la herramienta adecuada para el trabajo.

Tipos de hornos especializados

Un horno tubular horizontal es un estándar versátil para el recocido y la sinterización de propósito general. Un horno tubular vertical es mejor para procesos como CVD o cuando las muestras no deben tocar las paredes del tubo. Un horno de tubo de grafito está diseñado específicamente para alcanzar las temperaturas ultra altas requeridas para la grafización.

El desafío de la escala

Un horno utilizado para investigación fundamental en un laboratorio es muy diferente de uno utilizado en la producción industrial. Escalar un proceso de gramos a kilogramos o toneladas requiere superar importantes desafíos de ingeniería relacionados con el mantenimiento de la uniformidad de la temperatura y el control de la atmósfera en un volumen mucho mayor.

El costo de la precisión

Un mayor rendimiento tiene un costo. Un horno simple para tratamiento térmico básico es relativamente económico. Sin embargo, un sistema capaz de alcanzar temperaturas muy altas (>1500°C), mantener un alto vacío y permitir un control preciso del flujo multigas es un equipo complejo y significativamente más costoso.

Tomar la decisión correcta para su objetivo

Su aplicación dicta el tipo de procesamiento térmico requerido. Comprender su objetivo principal es clave para aprovechar la tecnología adecuada.

- Si su enfoque principal es el desarrollo de nuevos materiales anódicos: Necesita un horno capaz de pirólisis y grafización a alta temperatura, que a menudo supera los 2000°C.

- Si su enfoque principal es la optimización de materiales catódicos: Necesita un horno con una pureza de atmósfera excepcional y un control de temperatura preciso para reacciones de sinterización en estado sólido.

- Si su enfoque principal es la investigación solar o de semiconductores: Su prioridad debe ser un sistema de horno configurado para la deposición química de vapor (CVD) con un control sofisticado del flujo de gas.

- Si su enfoque principal es el descubrimiento de materiales en etapa temprana: Un horno tubular horizontal versátil con buen control de temperatura y atmósfera ofrece la flexibilidad para una amplia gama de experimentos.

Dominar el procesamiento térmico controlado es fundamental para inventar los materiales que definirán el futuro de la energía.

Tabla resumen:

| Aplicación | Proceso clave | Papel del horno tubular |

|---|---|---|

| Baterías de iones de litio | Síntesis, Sinterización, Grafización | Proporciona un entorno de alta temperatura preciso para el desarrollo de materiales catódicos/anódicos |

| Células solares | Dopaje, Recocido, CVD | Mejora la eficiencia a través del procesamiento térmico controlado y la deposición de película delgada |

| Pilas de combustible y almacenamiento de hidrógeno | Síntesis y prueba de materiales | Garantiza la pureza y el rendimiento en entornos reactivos |

| Investigación general | Pirólisis, Carbonización | Apoya el descubrimiento de materiales con calentamiento versátil y control de atmósfera |

Desbloquee todo el potencial de su investigación en nueva energía y materiales de litio con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una excelente capacidad de I+D y fabricación interna, ofrecemos una línea de productos diversa que incluye Hornos Tubulares, Hornos de Mufla, Hornos Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que podemos satisfacer con precisión sus requisitos experimentales únicos, ya sea que esté escalando para producción u optimizando para precisión. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden acelerar sus innovaciones en tecnología de baterías, energía solar y más allá.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad