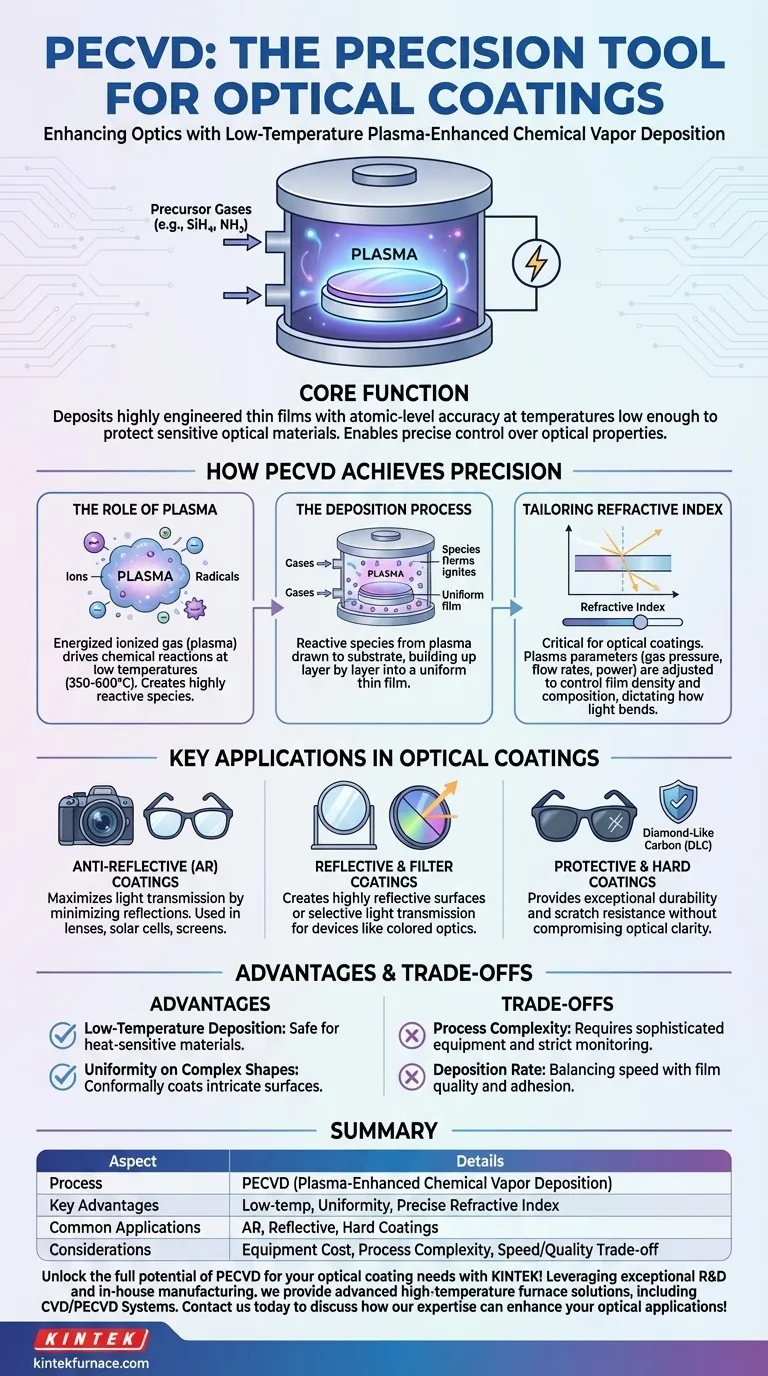

En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) sirve como una herramienta de precisión para depositar películas delgadas altamente diseñadas en componentes ópticos. Este proceso es fundamental para crear recubrimientos que manipulan la luz, como las capas antirreflectantes en lentes, y para mejorar la durabilidad de las superficies ópticas con películas duras y protectoras. Al controlar un entorno de plasma, el PECVD permite a los fabricantes construir estas películas con precisión a nivel atómico a temperaturas lo suficientemente bajas como para proteger los materiales ópticos sensibles.

El papel esencial del PECVD en la óptica es su capacidad para utilizar plasma a baja temperatura para crear películas delgadas con propiedades ópticas controladas con precisión. Esto hace posible mejorar todo, desde gafas hasta sensores avanzados sin dañar el componente subyacente.

Cómo el PECVD logra el control óptico de precisión

El poder del PECVD radica en su uso de plasma para impulsar reacciones químicas que de otro modo requerirían temperaturas destructivas altas. Esto otorga a los ingenieros un control excepcional sobre las características de la película final.

El papel del plasma

El plasma, un gas ionizado, es el motor del proceso PECVD. Se crea aplicando un campo eléctrico a los gases precursores dentro de una cámara de vacío.

Este plasma energizado contiene iones y radicales altamente reactivos que están listos para formar una película sólida, lo que reduce significativamente la temperatura de deposición requerida en comparación con los métodos convencionales.

El proceso de deposición

El proceso comienza colocando el componente óptico, o sustrato, dentro de una cámara de vacío. Luego se introducen gases precursores, como silano (SiH4) y amoníaco (NH3).

Un campo eléctrico enciende los gases en un plasma. Luego, las especies reactivas del plasma son atraídas hacia la superficie del sustrato, donde se unen y se acumulan capa por capa en una película delgada sólida y uniforme.

Adaptación del índice de refracción

Para los recubrimientos ópticos, el índice de refracción es la propiedad más crítica. Dicta cómo se dobla o refleja la luz cuando incide en la película.

El PECVD permite un ajuste preciso de esta propiedad. Al ajustar los parámetros del plasma, como la presión del gas, las tasas de flujo y la potencia eléctrica, los ingenieros pueden controlar meticulosamente la densidad y la composición química de la película, ajustando así su índice de refracción exacto.

Aplicaciones clave en recubrimientos ópticos

La versatilidad del PECVD permite una amplia gama de recubrimientos funcionales que son críticos para el rendimiento y la longevidad de la óptica moderna.

Recubrimientos antirreflectantes (AR)

Los reflejos causan pérdida de luz y deslumbramiento no deseado. El PECVD se utiliza para depositar una o varias capas de película con índices de refracción cuidadosamente seleccionados que causan interferencia destructiva para las ondas de luz reflejadas.

Esto maximiza la transmisión de luz, lo cual es esencial para lentes de cámaras, lentes de gafas, células solares y pantallas de visualización.

Recubrimientos reflectantes y de filtro

Por el contrario, el PECVD se puede utilizar para crear recubrimientos altamente reflectantes para espejos o filtros ópticos especializados.

Al apilar capas de materiales con índices de refracción altos y bajos alternos, se pueden reflejar o transmitir selectivamente longitudes de onda específicas de luz, lo que permite la creación de dispositivos ópticos de color.

Recubrimientos protectores y duros

Las superficies ópticas, especialmente las de productos de consumo como las gafas de sol, deben ser duraderas. El PECVD sobresale en la deposición de películas duras y transparentes como el Carbono Tipo Diamante (DLC).

Estos recubrimientos proporcionan una resistencia excepcional al desgaste y a los arañazos sin comprometer la claridad óptica. El proceso también es conocido por su capacidad para recubrir uniformemente superficies curvas y complejas, que es un desafío común con los componentes ópticos.

Comprensión de las ventajas y las compensaciones

Ninguna tecnología es una solución universal. Comprender las fortalezas y limitaciones del PECVD es clave para su aplicación efectiva.

Ventaja: Deposición a baja temperatura

Esta es la ventaja definitoria del PECVD. Con temperaturas de proceso típicas entre 350-600 °C, puede recubrir de forma segura materiales sensibles a la temperatura como polímeros o dispositivos ópticos preensamblados que se dañarían con procesos a alta temperatura.

Ventaja: Uniformidad en formas complejas

El plasma ayuda a que los gases precursores recubran conformemente superficies intrincadas e irregulares. Esto asegura que una lente o espejo con una curvatura compleja reciba una película de grosor y calidad consistentes en toda su superficie.

Consideración: Complejidad del proceso

El poder del PECVD proviene de su control preciso sobre muchas variables. Esto requiere equipos sofisticados y costosos, junto con un monitoreo riguroso del proceso de flujos de gas, presión y potencia del plasma para garantizar resultados repetibles y de alta calidad.

Consideración: Tasa de deposición

Si bien el PECVD puede crear películas gruesas, a menudo existe una compensación directa entre la velocidad de deposición y la calidad de la película. Intentar acelerar demasiado el proceso puede introducir tensión interna o defectos en la película, lo que podría comprometer su rendimiento óptico o su adhesión.

Aplicación esto a su objetivo

Su objetivo específico determinará cómo aprovecha la tecnología PECVD.

- Si su enfoque principal es la máxima transmisión de luz: Utilizará el PECVD para construir recubrimientos antirreflectantes multicapa con índices de refracción ajustados con precisión.

- Si su enfoque principal es la durabilidad y la resistencia al desgaste: Empleará PECVD para depositar un recubrimiento duro y transparente como el Carbono Tipo Diamante (DLC) en la superficie más externa.

- Si su enfoque principal es recubrir ópticas complejas o sensibles al calor: El proceso a baja temperatura del PECVD y su excelente cobertura conformada lo convierten en la opción definitiva frente a alternativas de mayor temperatura.

Al dominar los parámetros del plasma, usted obtiene control directo sobre la interacción fundamental entre la luz y su material.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | La Deposición Química de Vapor Asistida por Plasma (PECVD) utiliza plasma a baja temperatura para la deposición de películas delgadas en componentes ópticos. |

| Ventajas clave | Funcionamiento a baja temperatura (350-600°C), recubrimiento uniforme en formas complejas, control preciso del índice de refracción. |

| Aplicaciones comunes | Recubrimientos antirreflectantes, recubrimientos reflectantes/de filtro, recubrimientos protectores duros (p. ej., Carbono Tipo Diamante). |

| Consideraciones | Requiere equipo sofisticado, complejidad del proceso, compensaciones entre la tasa de deposición y la calidad de la película. |

¡Desbloquee todo el potencial del PECVD para sus necesidades de recubrimiento óptico con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos laboratorios diversos con soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ya sea para capas antirreflectantes, películas protectoras duraderas o índices de refracción personalizados. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus aplicaciones ópticas e impulsar la innovación en sus proyectos!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura