Casi todos los parámetros críticos de un horno tubular rotatorio se pueden personalizar para que coincidan con una aplicación de procesamiento térmico específica. Las especificaciones principales que puede ajustar incluyen la temperatura máxima de funcionamiento, las dimensiones físicas del tubo (diámetro y longitud), la velocidad de rotación y el ángulo de inclinación del tubo, el número de zonas de calentamiento y el sistema para controlar la atmósfera interna y la velocidad de alimentación del material.

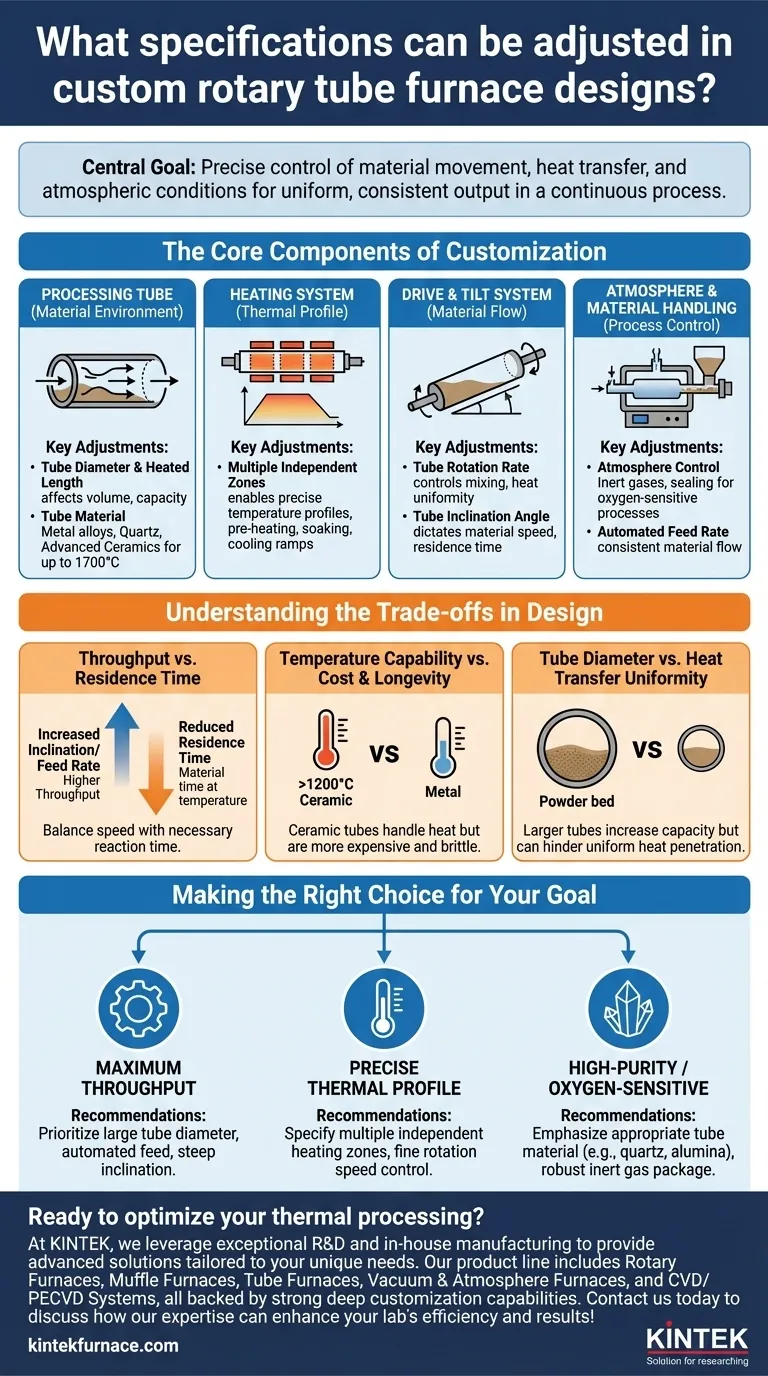

Personalizar un horno rotatorio no se trata de seleccionar características individuales, sino de diseñar un sistema dinámico. El objetivo central es controlar con precisión la relación entre el movimiento del material, la transferencia de calor y las condiciones atmosféricas para producir un resultado altamente uniforme y consistente en un proceso continuo.

Los componentes principales de la personalización

Un horno tubular rotatorio es un sistema integrado. Comprender cómo se pueden adaptar sus componentes principales es clave para diseñar un proceso eficaz.

El tubo de procesamiento: el entorno de su material

El tubo en sí es el corazón del horno. Sus especificaciones impactan directamente el rendimiento, la compatibilidad del material y la integridad del proceso. Los ajustes clave incluyen el diámetro del tubo y la longitud calentada, que juntos definen el volumen y la capacidad del horno.

El material del tubo también es una elección crítica. Las opciones van desde aleaciones metálicas para aplicaciones de baja temperatura hasta cuarzo o cerámicas avanzadas (como la alúmina) para procesos de alta temperatura o alta pureza de hasta 1700 °C.

El sistema de calentamiento: definición del perfil térmico

Los hornos rotatorios modernos no se limitan a una sola temperatura. Se pueden diseñar con múltiples zonas de calentamiento controladas independientemente a lo largo de la longitud del tubo.

Esto le permite crear un perfil de temperatura preciso, lo que permite procesos complejos que pueden requerir una etapa de precalentamiento, un tiempo de remojo específico a una temperatura máxima y una rampa de enfriamiento controlada, todo dentro de una única operación continua.

El sistema de accionamiento e inclinación: control del flujo de material

La capacidad del horno para mezclar y transportar material se rige por dos ajustes mecánicos.

La velocidad de rotación del tubo controla el volteo y la mezcla del polvo o los gránulos. Una velocidad más rápida garantiza una mayor uniformidad y exposición al calor para cada partícula.

El ángulo de inclinación del tubo dicta la velocidad a la que el material viaja desde la entrada a la salida. Un ángulo más pronunciado aumenta el rendimiento, pero reduce el tiempo de residencia, el tiempo total que el material permanece dentro de la zona calentada.

Manejo de atmósfera y materiales

Para procesos sensibles al oxígeno, los hornos se pueden equipar con paquetes completos de control de atmósfera. Esto incluye entradas y salidas selladas y sistemas de flujo de gas de precisión para recubrir el material con gases inertes como nitrógeno o argón.

Además, la velocidad de alimentación se puede automatizar con tolvas y alimentadores integrados, lo que garantiza un flujo constante de material al horno, lo cual es esencial para un funcionamiento continuo y estable.

Comprender las compensaciones en el diseño

Cada elección de diseño implica una compensación. Equilibrar objetivamente estos factores es crucial para desarrollar un proceso exitoso y rentable.

Rendimiento vs. Tiempo de residencia

Aumentar el ángulo de inclinación del tubo o la velocidad de alimentación aumentará su rendimiento. Sin embargo, esto reduce directamente el tiempo de residencia. Debe asegurarse de que el material aún tenga suficiente tiempo a la temperatura para sufrir la reacción química o el cambio físico deseado.

Capacidad de temperatura vs. Costo y longevidad

Lograr temperaturas superiores a 1100-1200 °C generalmente requiere un cambio de tubos de aleación metálica a tubos cerámicos más caros. Si bien estos materiales pueden soportar calor extremo, pueden ser más quebradizos y pueden tener una vida útil operativa más corta según el ciclo térmico.

Diámetro del tubo vs. Uniformidad de la transferencia de calor

Un diámetro de tubo más grande aumenta significativamente el volumen y el rendimiento potencial del horno. Sin embargo, también puede crear una profundidad de lecho de polvo más gruesa, lo que dificulta que el calor penetre uniformemente en el centro de la carga de material, incluso con rotación. Esto puede requerir un procesamiento más lento para garantizar un tratamiento completo.

Tomar la decisión correcta para su objetivo

Las especificaciones óptimas dependen completamente de su objetivo principal de procesamiento.

- Si su objetivo principal es el máximo rendimiento: Priorice un gran diámetro de tubo, un sistema de alimentación automatizado y un diseño que permita un ángulo de inclinación pronunciado y ajustable.

- Si su objetivo principal es lograr un perfil térmico preciso: Especifique un horno con múltiples zonas de calentamiento independientes y un control preciso sobre la velocidad de rotación del tubo para gestionar el tiempo de residencia.

- Si su objetivo principal es procesar materiales de alta pureza o sensibles al oxígeno: Enfatice la selección de un material de tubo apropiado (p. ej., cuarzo o alúmina) y un paquete robusto de gas inerte con sellado superior.

En última instancia, un horno rotatorio personalizado bien especificado transforma un proceso térmico complejo en una operación confiable y repetible.

Tabla resumen:

| Especificación | Ajustes clave | Impacto en el proceso |

|---|---|---|

| Temperatura máxima de funcionamiento | Hasta 1700 °C con opciones de material | Define la tolerancia al calor y las capacidades de reacción |

| Dimensiones del tubo (Diámetro, Longitud) | Tamaños personalizados para volumen y capacidad | Afecta el rendimiento y la profundidad del lecho de polvo |

| Velocidad de rotación y ángulo de inclinación | Velocidades y ángulos ajustables | Controla la mezcla de materiales, el tiempo de residencia y el flujo |

| Número de zonas de calentamiento | Múltiples zonas independientes | Permite perfiles de temperatura precisos para procesos complejos |

| Control de atmósfera | Sistemas de gas inerte y sellado | Garantiza la pureza y previene la oxidación en materiales sensibles |

| Velocidad de alimentación del material | Tolvas y alimentadores automatizados | Mantiene una entrada constante para un funcionamiento continuo estable |

¿Listo para optimizar su procesamiento térmico con un horno tubular rotatorio personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas adaptadas a sus necesidades únicas. Nuestra línea de productos incluye Hornos Rotatorios, Hornos de Mufla, Hornos Tubulares, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que se concentre en maximizar el rendimiento, lograr perfiles térmicos precisos o manipular materiales de alta pureza, podemos diseñar un horno que satisfaga con precisión sus requisitos experimentales. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil