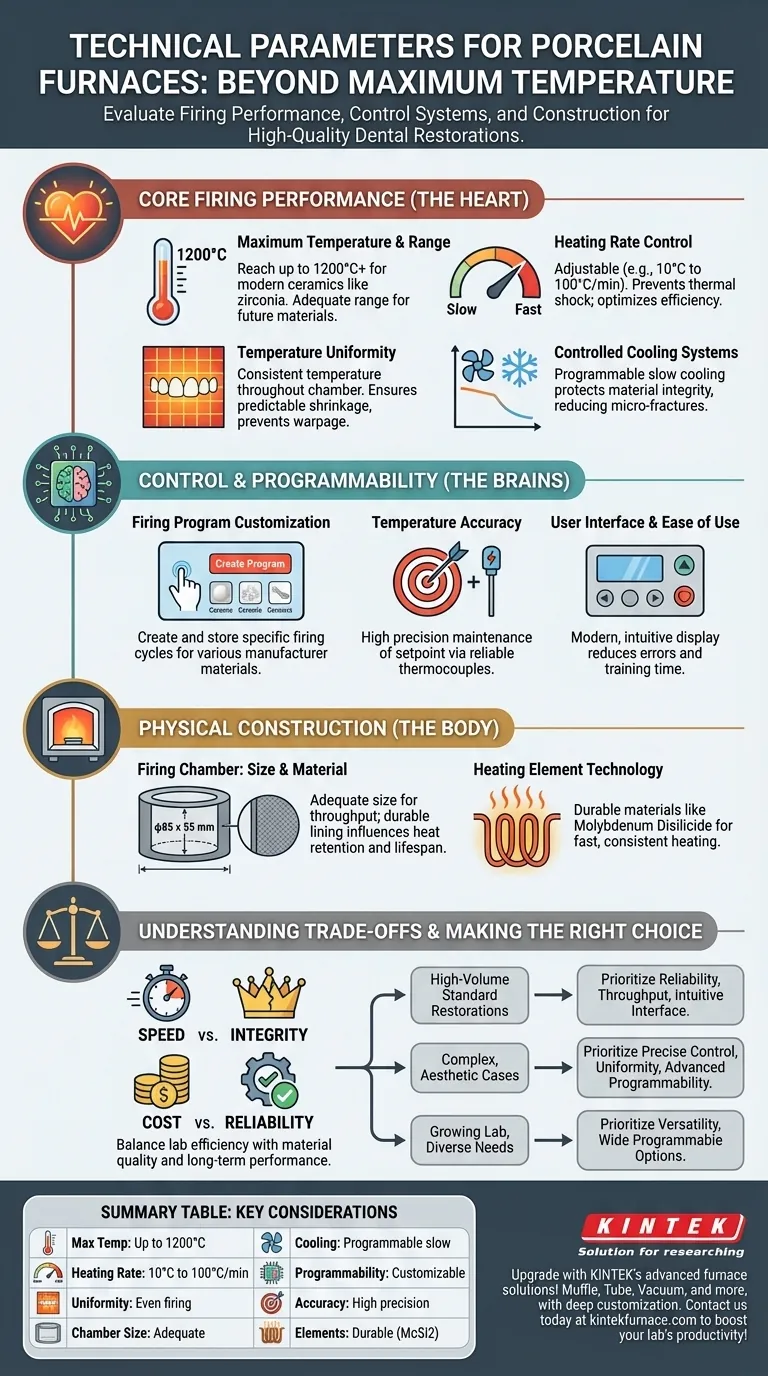

Para evaluar adecuadamente un horno de porcelana, debe mirar más allá de la temperatura máxima y evaluar una combinación de parámetros técnicos. Las especificaciones más críticas involucran su rendimiento de cocción, incluida la velocidad de calentamiento y la uniformidad de la temperatura; su sistema de control, como la programabilidad y la precisión; y su construcción física, que incluye el material de la cámara y los elementos calefactores. Estos factores determinan colectivamente la capacidad del horno para producir restauraciones dentales consistentes y de alta calidad.

El desafío principal no es simplemente comprar un horno que se caliente, sino seleccionar uno que proporcione el control térmico preciso requerido por los materiales dentales modernos. El verdadero éxito reside en hacer coincidir la programabilidad del horno y sus capacidades de calentamiento y enfriamiento con las demandas específicas de las cerámicas que utiliza con más frecuencia.

Rendimiento Central de Cocción: El Corazón del Horno

La calidad final de una restauración es un resultado directo de qué tan bien el horno gestiona el ciclo de cocción. Esta es el área de evaluación más crítica.

Temperatura Máxima y Rango

El horno debe ser capaz de alcanzar las temperaturas requeridas para los materiales con los que trabaja. Las cerámicas modernas, especialmente ciertos tipos de circonio, pueden requerir temperaturas de hasta o superiores a 1200 °C.

Un rango de temperatura adecuado garantiza que no esté limitado en su elección de materiales ahora o en el futuro.

Control de la Velocidad de Calentamiento

La velocidad a la que el horno alcanza su temperatura objetivo es una variable crítica. Un horno con una velocidad de calentamiento amplia y controlable (por ejemplo, de 10 °C a 100 °C por minuto) ofrece una inmensa flexibilidad.

Las velocidades más lentas son cruciales para prevenir el choque térmico y el agrietamiento en restauraciones grandes o complejas, mientras que las velocidades más rápidas pueden mejorar la eficiencia del laboratorio para trabajos estándar más pequeños.

Uniformidad de la Temperatura

Esto se refiere a la consistencia de la temperatura en toda la cámara de cocción. Una mala uniformidad puede hacer que una parte de una restauración, como un puente grande, se cocine de manera diferente a otra.

Busque hornos que garanticen un alto grado de uniformidad de la temperatura en la bandeja de cocción. Esto es esencial para una contracción predecible y para prevenir deformaciones o distorsiones.

Sistemas de Enfriamiento Controlado

La fase de enfriamiento es tan importante como la fase de calentamiento. Un enfriamiento rápido y descontrolado puede introducir tensión en la cerámica, provocando microfracturas que comprometen la restauración final.

Los hornos avanzados cuentan con sistemas de enfriamiento lento programables que protegen la integridad del material, lo cual es especialmente vital para restauraciones totalmente cerámicas y de circonio.

Control y Programabilidad: El Cerebro de la Operación

El rendimiento de un horno es tan bueno como su sistema de control. Esto es lo que permite a un técnico traducir la ciencia de los materiales en un proceso predecible y repetible.

Personalización del Programa de Cocción

Los materiales de diferentes fabricantes tienen parámetros de cocción únicos. Un horno con ciclos totalmente programables es una necesidad, no un lujo.

Esto le permite crear, almacenar y modificar programas basados en los requisitos específicos de cualquier porcelana o cerámica dada, asegurando resultados óptimos para cada caso.

Precisión y Medición de la Temperatura

Hay una diferencia entre la temperatura que establece y la temperatura real dentro de la cámara. La precisión del control de temperatura define qué tan de cerca mantiene el horno el punto de ajuste.

Un elemento de medición de temperatura de alta calidad (termopar) y un controlador sofisticado son clave para minimizar esta desviación y lograr resultados consistentes.

Interfaz de Usuario y Facilidad de Uso

Una interfaz compleja puede provocar errores y aumentar el tiempo de formación. Un panel de control moderno e intuitivo con una pantalla digital clara simplifica la programación y reduce el riesgo de errores.

La capacidad de seleccionar fácilmente programas preestablecidos o crear otros personalizados es una característica distintiva de un horno bien diseñado.

Construcción Física y Fiabilidad

La construcción física del horno dicta su longevidad, necesidades de mantenimiento y capacidad.

Cámara de Cocción: Material y Tamaño

La cámara debe ser lo suficientemente grande para albergar el tamaño y el volumen de su trabajo típico. Considere las dimensiones internas (p. ej., φ85 x 55 mm) para evaluar la capacidad de rendimiento.

El material del revestimiento interno de la cámara también influye en la retención de calor, la pureza del entorno de cocción y la durabilidad a largo plazo.

Tecnología de Elementos Calefactores

Los elementos calefactores son el motor del horno. El disilicuro de molibdeno es un material común para elementos de alto rendimiento debido a su durabilidad y capacidad para calentarse de manera rápida y constante.

La calidad y el diseño de estos elementos impactan directamente la vida útil del horno y su capacidad para mantener el rendimiento durante miles de ciclos.

Comprender las Compensaciones

Elegir un horno implica equilibrar prioridades contrapuestas. La objetividad aquí es clave para realizar una inversión sólida.

Características Avanzadas frente a Simplicidad

Algunos hornos ofrecen características avanzadas como sensores de temperatura infrarrojos o sistemas de vacío especializados. Estos pueden proporcionar un control superior para casos altamente estéticos o complejos.

Sin embargo, un laboratorio centrado en coronas PFM estándar o de circonio monolítico puede no necesitar estas características, y podría priorizar en su lugar un modelo de caballo de batalla más simple y robusto.

Velocidad frente a Integridad del Material

Si bien una alta velocidad de calentamiento puede aumentar el rendimiento del laboratorio, también aumenta el riesgo de choque térmico, especialmente con restauraciones gruesas.

El horno ideal no es solo rápido; es aquel que le brinda un control preciso sobre la velocidad, lo que le permite elegir la velocidad cuando sea apropiado y la precaución cuando sea necesario.

Costo Inicial frente a Fiabilidad a Largo Plazo

Un horno de menor precio puede ser tentador, pero puede resultar más caro a largo plazo. La cocción inconsistente, el tiempo de inactividad frecuente y los altos costos de mantenimiento eliminan rápidamente los ahorros iniciales.

Invertir en un horno conocido por su fiabilidad y respaldado por un sólido soporte del fabricante proporciona un mejor retorno a través de menos repeticiones y flujos de trabajo más predecibles.

Tomar la Decisión Correcta para Sus Restauraciones

Su decisión final debe guiarse por el tipo de trabajo que su laboratorio realiza con más frecuencia.

- Si su enfoque principal son las restauraciones estándar de alto volumen: Priorice la fiabilidad, el tamaño de la cámara para el rendimiento y una interfaz intuitiva con programas preestablecidos de fácil acceso.

- Si su enfoque principal son casos estéticos complejos (p. ej., puentes de gran vano, circonio): Priorice el control preciso sobre las velocidades de calentamiento y enfriamiento, una uniformidad de temperatura excepcional y una programabilidad avanzada.

- Si su enfoque principal es un laboratorio en crecimiento con necesidades diversas: Priorice un horno versátil con una amplia gama de opciones programables para adaptarse tanto a las necesidades actuales como a las futuras de materiales y técnicas.

Una evaluación exhaustiva de estos parámetros asegura que su inversión resulte en una base para resultados clínicos predecibles y de alta calidad.

Tabla de Resumen:

| Parámetro | Consideraciones Clave |

|---|---|

| Temperatura Máxima | Debe alcanzar hasta 1200°C para cerámicas modernas como el circonio |

| Control de Velocidad de Calentamiento | Ajustable de 10°C a 100°C/min para prevenir el choque térmico |

| Uniformidad de la Temperatura | Asegura una cocción uniforme para evitar deformaciones y distorsiones |

| Sistemas de Enfriamiento | Enfriamiento lento programable para reducir el estrés y las microfracturas |

| Programabilidad | Ciclos de cocción personalizables para diferentes materiales |

| Precisión de la Temperatura | Control de alta precisión con termopares fiables |

| Tamaño de la Cámara | Dimensiones adecuadas (p. ej., φ85 x 55 mm) para el rendimiento de los casos |

| Elementos Calefactores | Materiales duraderos como el disilicuro de molibdeno para la longevidad |

¡Mejore su laboratorio dental con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de crisol (Muffle), de tubo, rotatorios, de vacío y con atmósfera controlada, así como sistemas CVD/PECVD adaptados para un control térmico preciso. Nuestras profundas capacidades de personalización aseguran que su horno de porcelana satisfaga necesidades experimentales únicas, mejorando la calidad de la restauración y la eficiencia del laboratorio. ¡Contáctenos hoy para analizar cómo podemos apoyar sus requisitos específicos e impulsar su productividad!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia